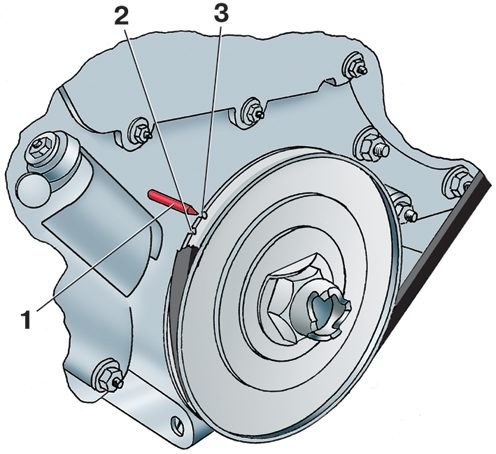

| Рис. 7.6. Генератор 58.3701: 1 – гайка; 2 – пружинная шайба; 3 – шкив; 4 – вентилятор; 5 – крышка со стороны привода; 6, 8 – дистанционная втулка; 7 – передний шариковый подшипник; 9 – внутренняя шайба крепления подшипника; 10 – шпонка; 11 – вал ротора; 12 – ротор; 13 – обмотка возбуждения; 14 – втулка; 15 – щеткодержатель; 16 – токоведущая шина; 17 – пружины щеток; 18 – кожух регулятора напряжения; 19 – винт крепления щеткодержателя и регулятора напряжения; 20 – регулятор напряжения; 21 – щетки; 22 – задний шариковый подшипник; 23 – крышка заднего шариковый подшипника; 24 – крышка со стороны контактных колец; 25 – выпрямительные диоды; 26 – выпрямительный блок; 27 – изоляционные втулки; 28 – статор; 29 – обмотка статора; 30 – контактные кольца; I – детали генератора |

| Рис. 7.7. Схема соединений системы генератора: 1 – аккумуляторная батарея; 2 – генератор; 3 – монтажный блок; 4 – замок зажигания; 5 – контрольная лампа разряда аккумуляторной батареи |

| ПРЕДУПРЕЖДЕНИЯ 1. Не допускайте работу генератора с отсоединенными от его выводов проводами потребителей. Это вызывает опасное повышение напряжения, приводящее к повреждению выпрямительного блока и регулятора напряжения. 2. Клемма «–» аккумуляторной батареи всегда должна быть соединена с «массой» автомобиля или двигателя. Из-за неправильного подключения батареи резко повысится ток через выпрямительный блок генератора, и он выйдет из строя. 3. Генератор и регулятор напряжения работают исправно только при условии хорошего электрического контакта между регулятором и генератором, а также между генератором и двигателем. 4. Не проверяйте работу генератора на «искру» даже кратковременным соединением выводов «+» генератора с «массой», при этом через выпрямительный блок проходит значительный ток и диоды выходят из строя. Проверять генератор можно только с помощью амперметра и вольтметра. 5. Нельзя проверять цепи зарядного тока мегомметром или лампой, питаемой напряжением более 12 В, не отсоединив предварительно провода от генератора и регулятора напряжения. 6. Проверяйте прочность изоляции статора повышенным напряжением только на стенде и обязательно с отсоединенными от выпрямительного блока выводами фазных обмоток. 7. При электросварке узлов и деталей кузова автомобиля отсоедините провода от всех клемм генератора и аккумуляторной батареи. 8. Запрещается проверять диоды выпрямительного блока генератора напряжением переменного тока 110, 220 В и более, даже если есть контрольная неоновая лампа, или мегомметром, так как он имеет слишком высокое для диодов напряжение. В этом случае диод при проверке будет пробит (произойдет короткое замыкание). |

| Рис. 7.8. Схема соединений для проверки генератора на стенде: 1 – генератор; 2 – вольтметр; 3 – амперметр; 4 – реостат; 5 – выключатель; 6 – аккумуляторная батарея |

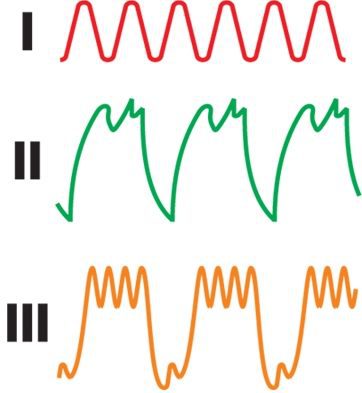

| Рис. 7.9. Форма кривой выпрямленного напряжения генератора: I – генератор исправен; II – диоды пробиты; III – обрыв в цепи диодов (обмотке статора) |

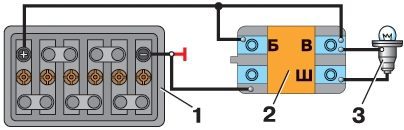

| Рис. 7.10. Схема проверки регулятора напряжения: 1 – аккумуляторная батарея; 2 – регулятор напряжения; 3 – контрольная лампа |

| Рис. 7.11. Проверка обмотки возбуждения ротора: а – проверка межвиткового замыкания; б – проверка замыкания обмотки на корпус |

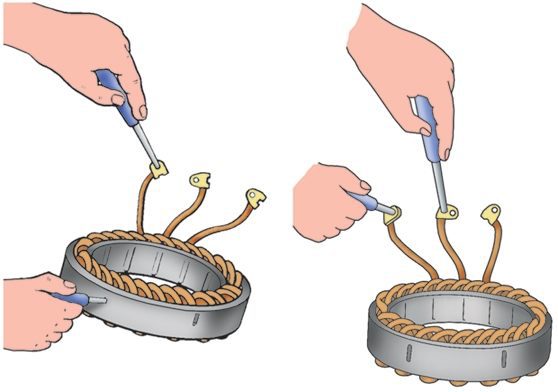

| Рис. 7.12. Проверка статора: а – проверка замыкания обмоток статора на «массу»; б – проверка межвиткового замыкания |

| Рис. 7.13. Схема проверки выпрямительного блока: 1 – регулятор напряжения; 2 – ротор генератора; 3 – обмотка статора; 4 – диод выпрямительного блока; 5 – конденсатор; 6 – контрольная лампа; 7 – аккумуляторная батарея |

| Рис. 7.14. Схема проверки выпрямительного блока: а – проверка диодов положительной полярности; б – проверка диодов отрицательной полярности |

| ПРИМЕЧАНИЕ С целью упрощения крепления деталей выпрямительного блока три диода имеют на корпусе «плюс» выпрямленного напряжения. Эти диоды «положительные» и запрессованы в одну пластину выпрямительного блока. Другие три диода «отрицательные», имеют на корпусе «минус» выпрямленного напряжения и запрессованы в другую пластину выпрямительного блока. |

| ПРИМЕЧАНИЕ Устанавливать новый подшипник в крышку генератора можно только в том случае, если отверстие для подшипника в крышке не деформировано. Если отверстие повреждено, замените крышку. |

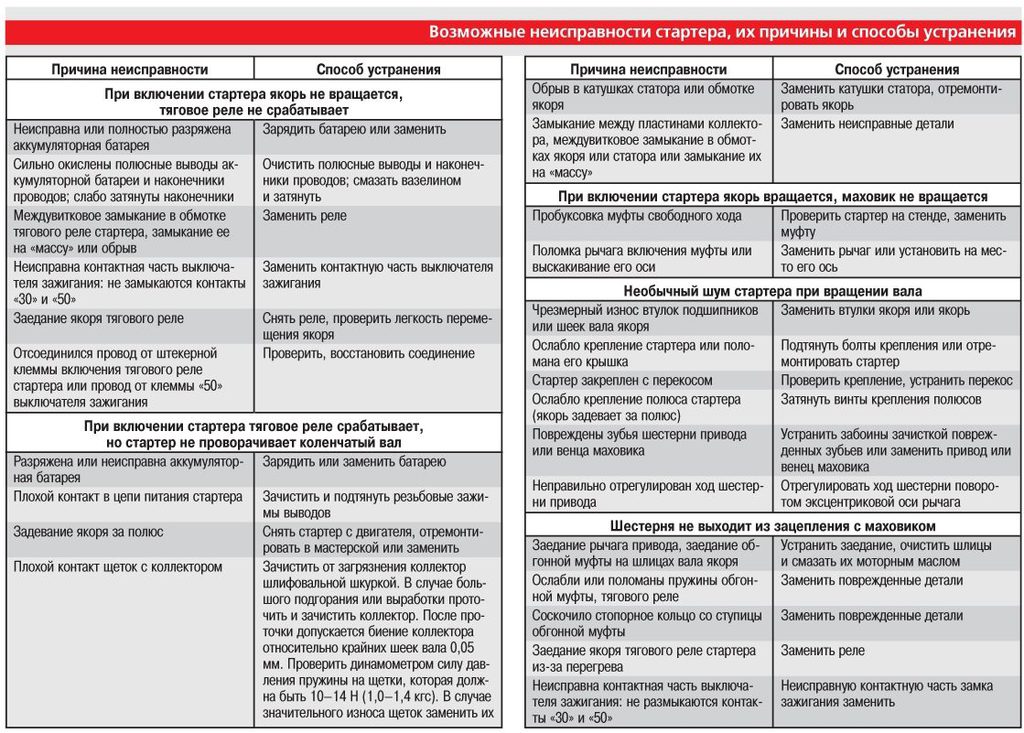

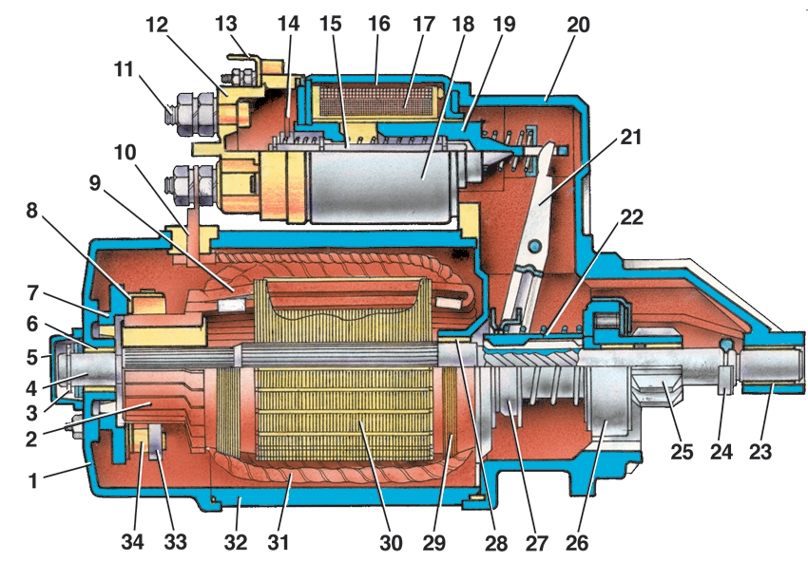

| Рис. 7.15. Стартер 421.3708: 1 – крышка со стороны коллектора; 2 – коллектор; 3 – стопорная шайба; 4 – вал якоря; 5 – колпак; 6, 23, 28 – втулка (подшипник); 7 – траверса; 8 – щеткодержатель щетки отрицательного вывода; 9 – обмотка якоря стартера; 10 – вывод обмотки возбуждения;11 – контактный болт; 12 – крышка реле; 13 – контакт реле; 14 – контактная пластина; 15 – стержень якоря; 16 – втягивающая обмотка; 17 – удерживающая обмотка; 18 – тяговое реле; 19 – якорь реле; 20 – крышка со стороны привода; 21 – рычаг включения шестерни привода; 22 – шлицевая втулка; 24 – упорное кольцо; 25 – шестерня привода маховика коленчатого вала; 26 – привод; 27 – центрирующий диск; 29 – бандажное кольцо; 30 – якорь стартера; 31 – катушка обмотки возбуждения; 32 – корпус стартера; 33 – пружина щетки; 34 – щеткодержатель щетки положительного вывода |

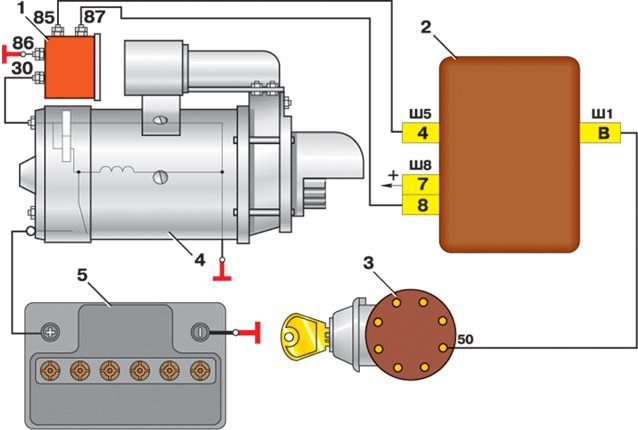

| Рис. 7.16. Схема включения стартера: 1 – тяговое реле стартера; 2 – блок монтажный (блок реле и предохранителей); 3 – замок зажигания; 4 – стартер; 5 – аккумуляторная батарея |

| Рис. 7.17. Схема соединений для проверки стартера на стенде: 1 – аккумуляторная батарея; 2 – амперметр с шунтом на 1000 А; 3 – выключатель; 4 – реостат; 5 – вольтметр с пределом шкалы не менее 15 В; 6 – стартер |

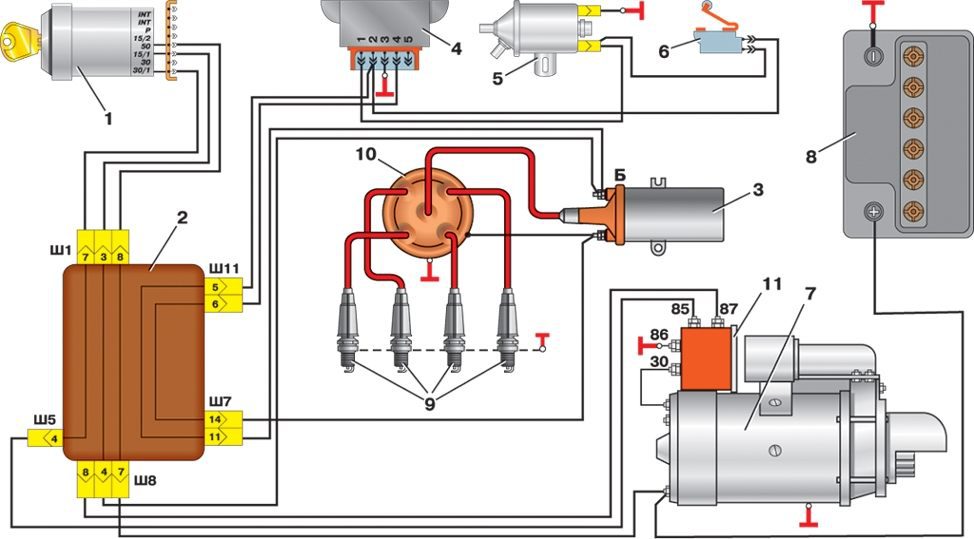

| Рис. 7.20. Схема системы зажигания двигателя мод. 331: 1 – замок зажигания; 2 – монтажный блок; 3 – катушка зажигания; 4 – блок управления ЭПХХ; 5 – электромагнитный клапан; 6 – микропереключатель; 7 – стартер; 8 – аккумуляторная батарея; 9 – свечи зажигания; 10 – распределитель зажигания; 11 – реле стартера |

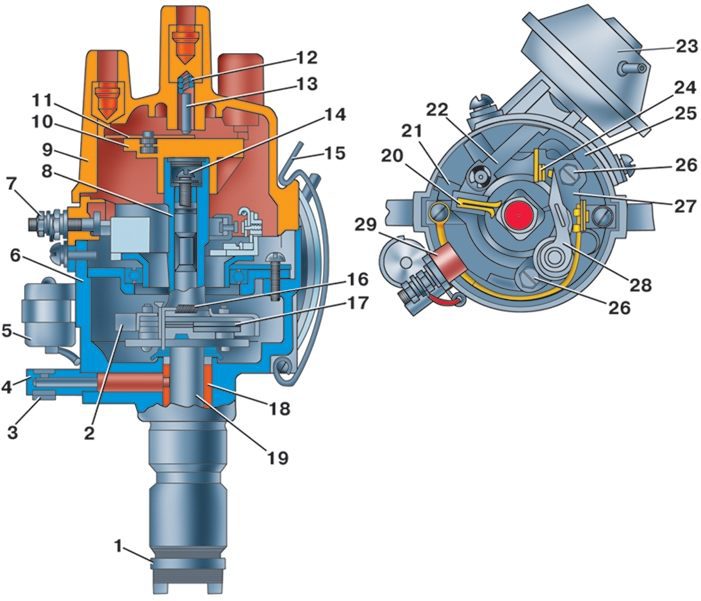

| Рис. 7.21. Распределитель зажигания: 1 – муфта привода; 2 – пластина кулачка; 3 – пружина масленки; 4 – масленка; 5 – конденсатор; 6 – корпус распределителя; 7 – клемма низкого напряжения; 8 – кулачок; 9 – крышка распределителя; 10 – бегунок; 11 – контактная пластина бегунка; 12 – пружина контактного уголька; 13 – контактный уголек; 14 – сальник кулачка; 15 – пружина крепления крышки распределителя; 16 – пружина центробежного регулятора; 17 – грузик центробежного регулятора; 18 – подшипник; 19 – валик распределителя с пластиной; 20 – фильц кулачка; 21 – неподвижная пластина прерывателя; 22 – тяга вакуумного регулятора; 23 – вакуумный регулятор; 24 – неподвижный контакт; 25 – подвижная пластина; 26 – винт крепления контактной стойки; 27 – контактная стойка; 28 – рычажок прерывателя; 29 – изолятор |

| ПРЕДУПРЕЖДЕНИЕ Нельзя применять для этой цели шлифовальную шкурку и другие абразивные материалы. |

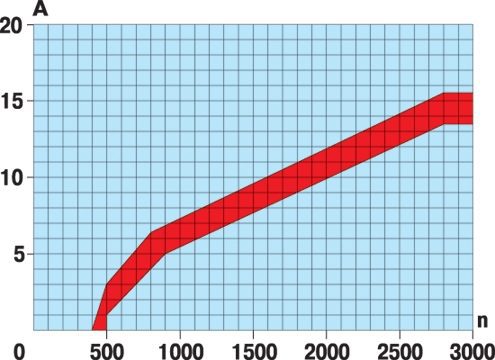

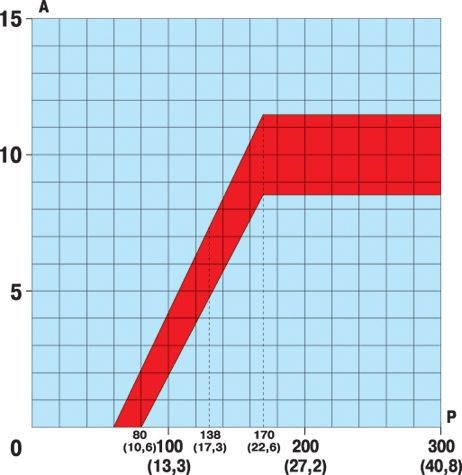

| Рис. 7.22. Характеристика центробежного регулятора: А – угол опережения зажигания, град; n – частота вращения валика распределителя зажигания, мин–1 |

| Рис. 7.23. Характеристика вакуумного регулятора: А – угол опережения зажигания, град; Р – разрежение, мм рт. ст. (кПа) |

| ПРЕДУПРЕЖДЕНИЕ При зачистке удаляйте только бугорок на контакте стойки прерывателя. Не рекомендуется выводить полностью кратер (углубление) на контакте рычажка прерывателя во избежание снятия вольфрамового слоя. |

| ПРЕДУПРЕЖДЕНИЕ После регулировки зазора (угла замкнутого состояния) на двигателе неизбежно изменяется установка начального момента зажигания, которую требуется восстановить. |

| Рис. 2.3. Положение установочных меток на шкиву коленчатого вала в момент нахождения поршня первого цилиндра в ВМТ: 1 – установочный прилив на нижней крышке распределительных звездочек; 2 – метка, соответствующая положению первого и четвертого цилиндров в ВМТ; 3 – метка для установки начального момента зажигания |

| ПРЕДУПРЕЖДЕНИЕ Шипы кулачковой муфты и ответный паз в валике привода смещены относительно оси симметрии, поэтому установить распределитель, не повернув предварительно бегунок в сторону низковольтной клеммы, не удастся. |

| ПРЕДУПРЕЖДЕНИЕ Будьте осторожны, устанавливая момент зажигания на работающем двигателе, так как все вращающиеся детали двигателя в мерцающем свете стробоскопа кажутся неподвижными или медленно перемещающимися. |

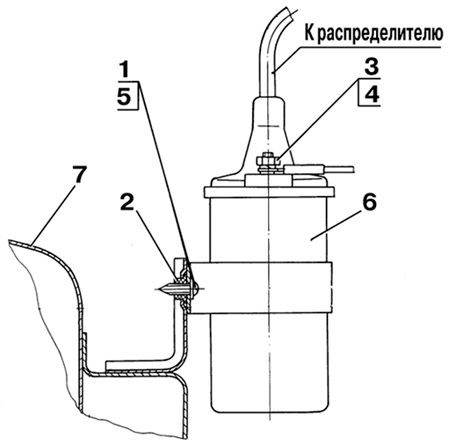

| Рис. 7.24. Установка катушки зажигания: 1 – винт 5x16; 2 – гайка квадратная; 3 – гайка М5–6Н; 4 – шайба 5; 5 – шайба 5; катушка зажигания Б117А; 7 – брызговик правый |

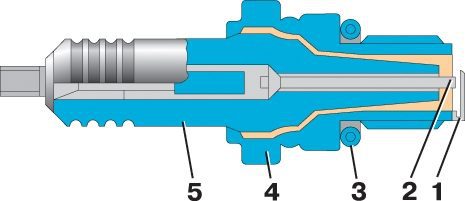

| Рис. 7.25. Свеча зажигания A20Д1: 1 – боковой электрод; 2 – центральный электрод; 3 – прокладка; 4 – корпус; 5 – изолятор |

| ПРЕДУПРЕЖДЕНИЯ 1. Не очищайте изолятор свечи острыми предметами или металлической щеткой. Образовавшиеся при этом царапины провоцируют ускоренное нагарообразование. 2. Не удаляйте нагар, копоть и масло с изолятора, «прожигая» свечу на открытом пламени. Из-за неравномерного нагрева изолятор коробится, и свеча теряет герметичность. |

| ПРЕДУПРЕЖДЕНИЕ Запрещено регулировать зазор подгибанием центрального электрода, так как любой его изгиб приведет к поломке изолятора. |

Комментарии