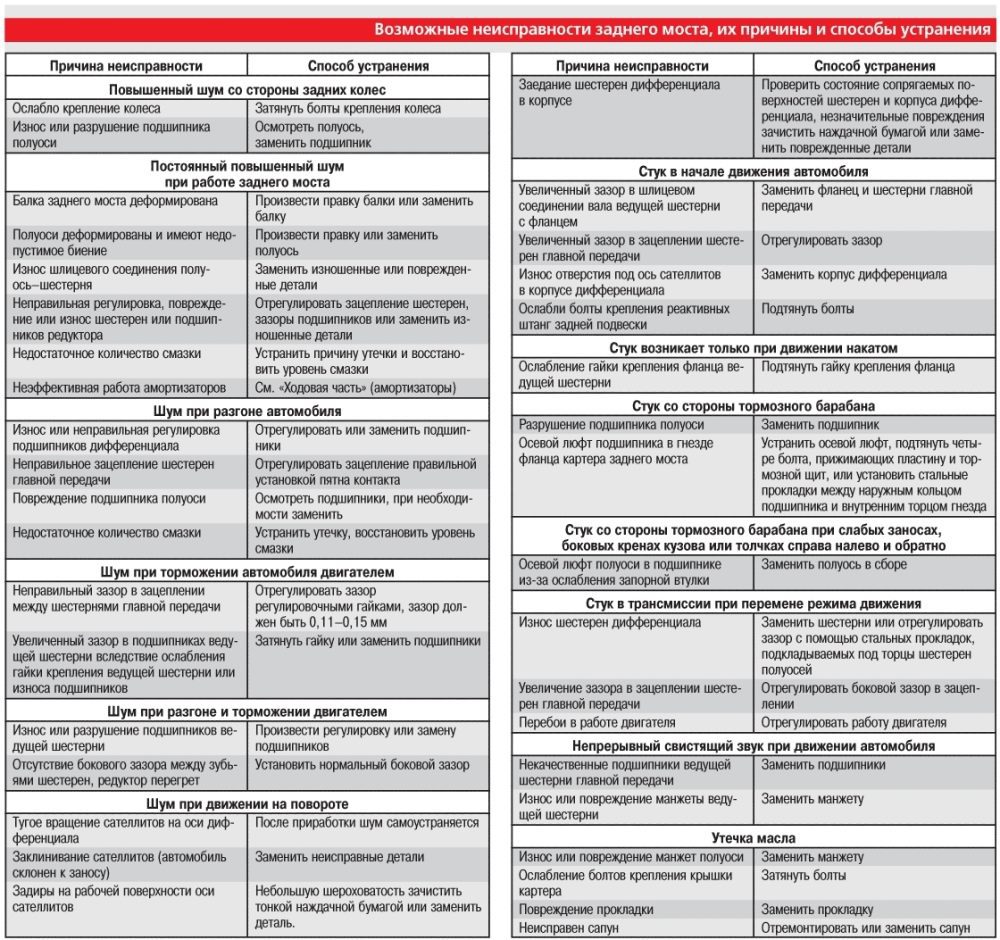

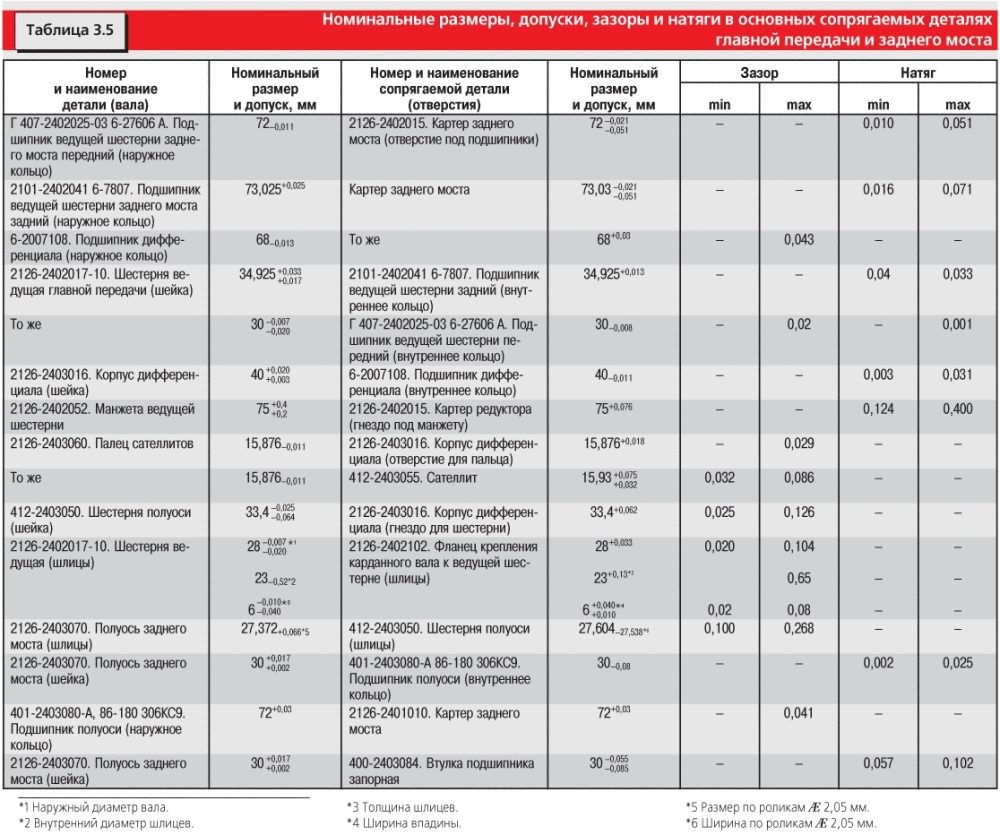

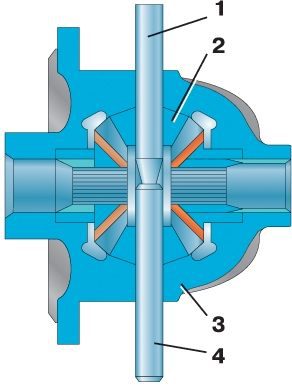

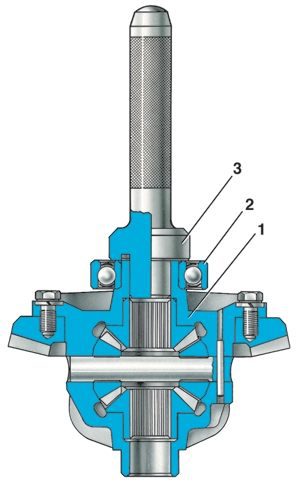

| Рис. 3.65. Задний мост : 1 – полуось с тормозом; 2 – втулка упорная; 3 – пластина полуоси; 4 – болт крепления щита тормоза; 5 – подшипник; 6 – манжета; 7 – втулка запорная; 8 – картер заднего моста; 9 – картер редуктора; 10 – корпус дифференциала; 11 – болт; 12 – шестерня ведомая; 13 – подшипник ведущей шестерни передний; 14 – шайба маслоотражательная; 15 – манжета ведущей шестерни; 16 – шайба; 17 – фланец крепления карданного вала; 18 – гайка; 19 – втулка распорная; 20 – прокладка регулировочная; 21 – подшипник ведущей шестерни задний; 22 – шестерня ведущая; 23 – шайба упорная; 24 – подшипник дифференциала; 25 – гайка регулировочная; 26 – стопор; 27 – прокладка; 28 – болт; 29 – шайба; 30 – болт; 31 – шестерня полуоси; 32 – пробка; 33 – палец сателлитов; 34 – сателлит; 35 – крышка подшипника; 36 – крышка редуктора; 37 – пробка магнитная; С – монтажный размер |

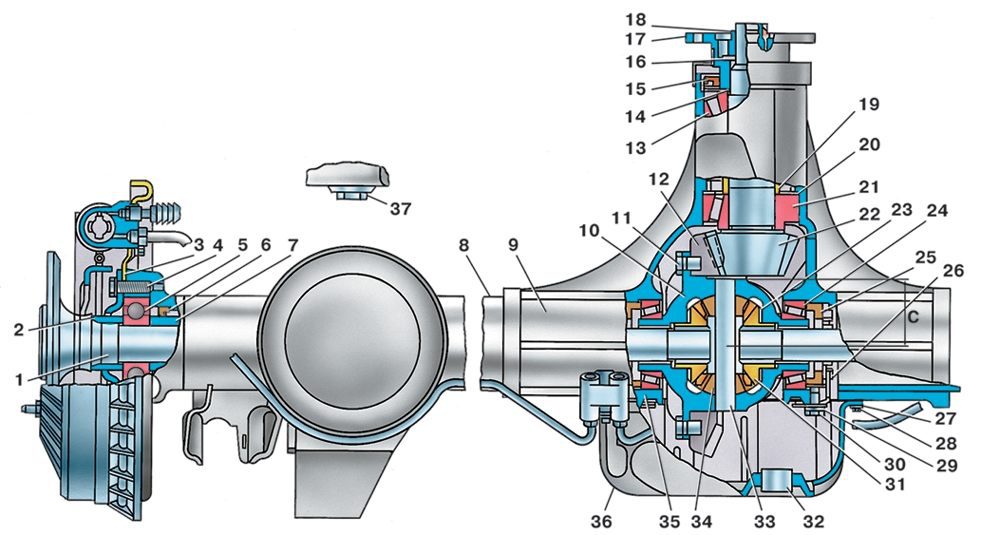

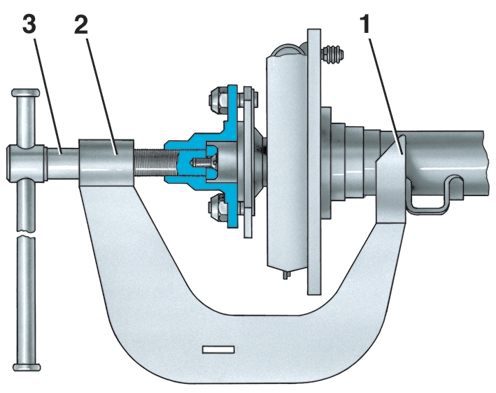

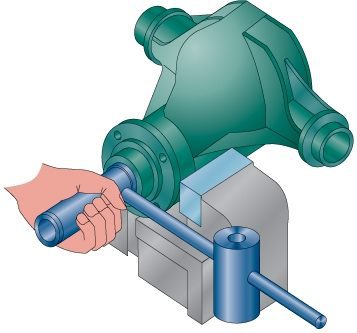

| Рис. 3.80. Определение монтажного зазора А в картере главной передачи: 1 – контрольная оправка; 2 – микрометрическая стойка; 3 – оправка |

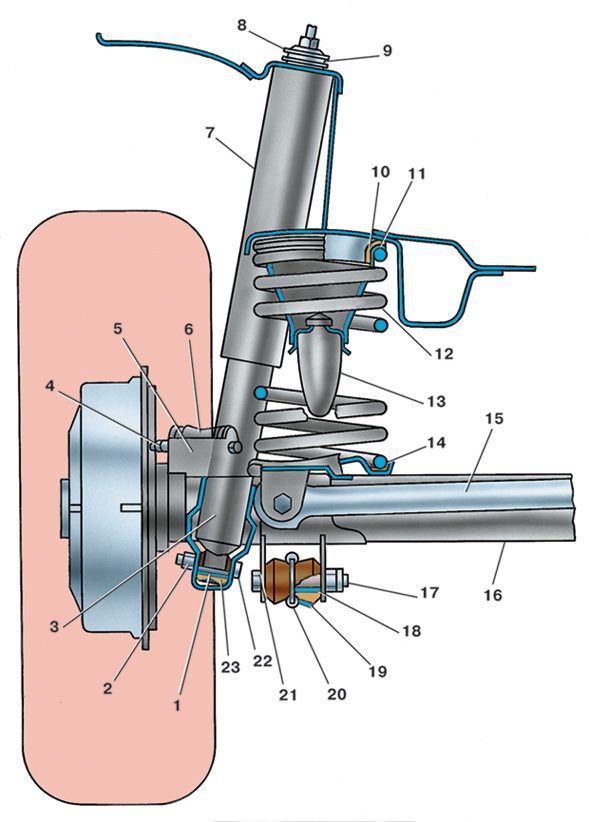

| Рис. 4.13. Задняя подвеска: 1 – втулка распорная амортизатора; 2 – гайка; 3 – амортизатор задний; 4 – гайка крепления верхней штанги; 5 – кронштейн верхней штанги; 6 – штанга верхняя; 7 – чехол амортизатора; 8 – крышка ограничительная; 9 – подушка амортизатора; 10 – прокладка верхняя пружины; 11 – чашка пружины; 12 – пружина; 13 – буфер сжатия; 14 – прокладка нижняя пружины; 15 – штанга поперечная; 16 – мост задний; 17 – гайка; 18 – втулка распорная; 19 – втулка; 20 – штанга нижняя; 21 – болт крепления штанги; 22 – болт крепления амортизатора; 23 – втулка амортизатора |

| ПРИМЕЧАНИЕ Полуоси заднего моста можно снять, не снимая заднего моста. Порядок разборки тот же. |

| ПРЕДУПРЕЖДЕНИЕ Повторное использование запорной втулки не допускается. |

| ПРИМЕЧАНИЕ Разборку редуктора проводите на специальном стенде или приспособлении. Если их нет, то разборку и сборку можно выполнить с использованием устройства, фиксирующего балку моста в неподвижном состоянии. |

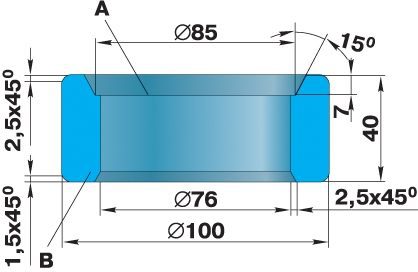

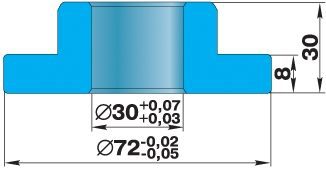

| Рис. 3.70. Подставка под картер главной передачи при выпрессовке наружного кольца переднего подшипника. Торцы А и В должны быть параллельны |

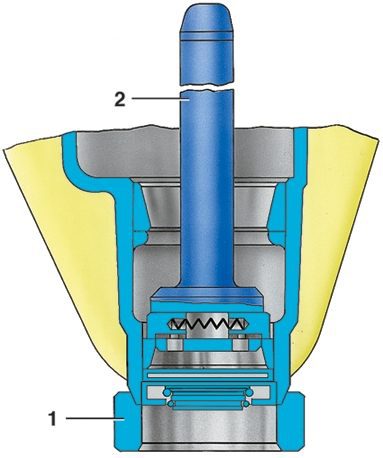

| Рис. 3.72. Снятие внутреннего кольца заднего подшипника с ведущей шестерни: 1 – кольцо; 2 – стакан из двух полуцилиндров; 3 – шестерня ведущая; 4 – внутреннее кольцо подшипника |

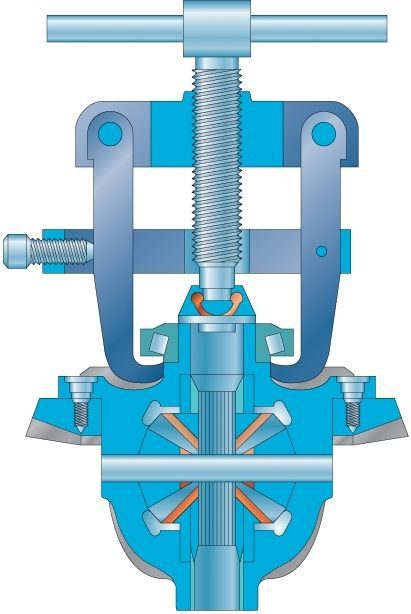

| Рис. 3.74. Выпрессовка оси сателлита: 1 – металлический стержень; 2 – сателлиты; 3 – коробка дифференциала; 4 – палец сателлитов |

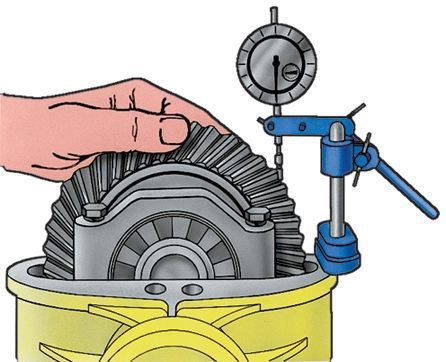

| Рис. 3.76. Проверка бокового зазора в зацеплении зубьев ведущей и ведомой шестерен главной передачи при помощи индикатора |

| Рис. 3.78. Контрольное приспособление для проверки момента трения (сдвига) подшипников ведущей шестерни главной передачи |

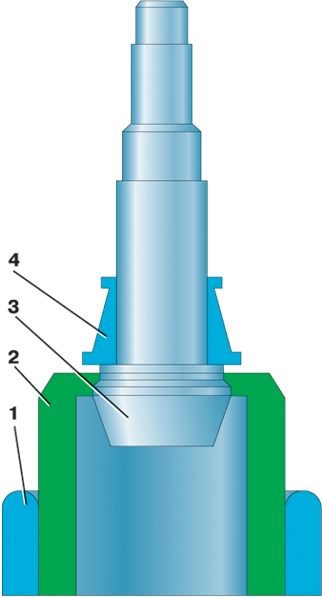

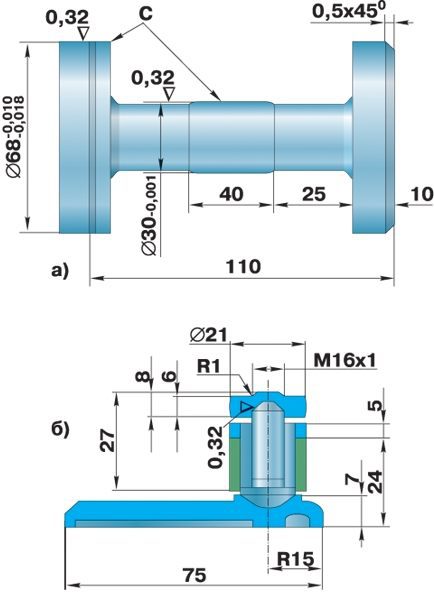

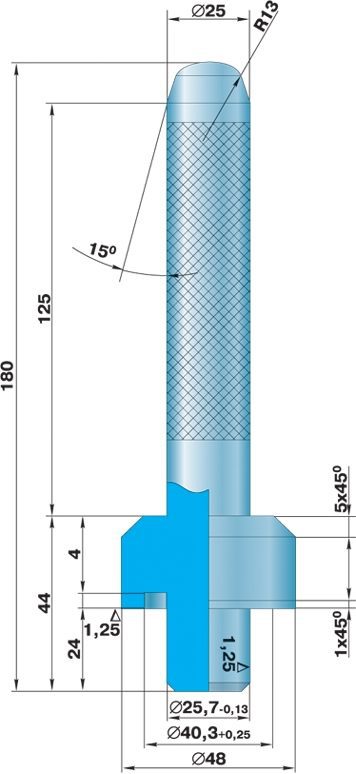

| Рис. 3.79. Оправка для напрессовки внутреннего кольца заднего подшипника на вал ведущей шестерни главной передачи: 1 – оправка; 2 – кольцо подшипника; 3 – ведущая шестерня |

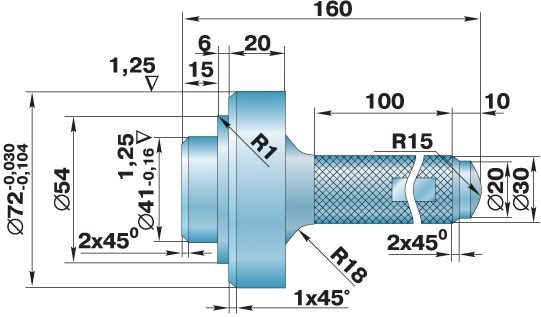

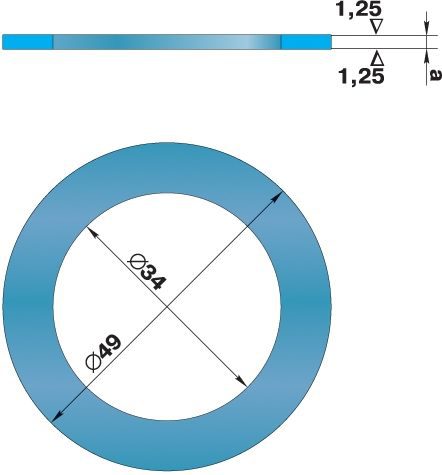

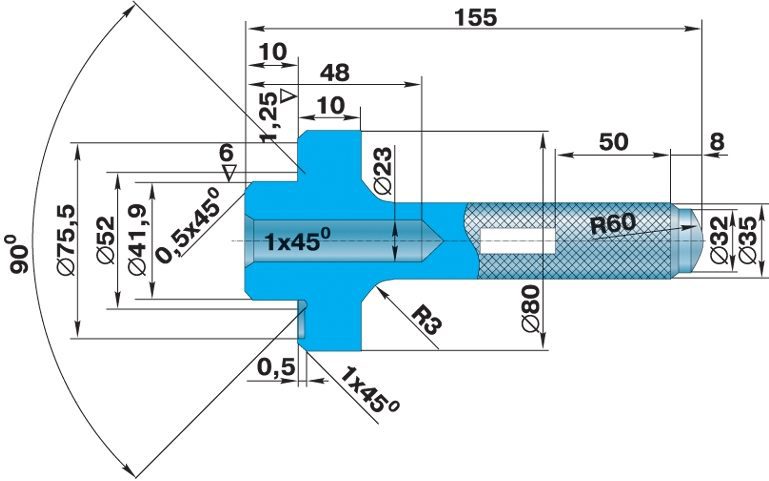

| Рис. 3.82. Специальная контрольная оправка и микрометрическая стойка для измерения монтажного размера в картере главной передачи: а – контрольная оправка; б – микрометрическая стойка |

Комментарии