Особенности конструкции

Амортизаторная стойка и амортизатор, представляющие собой гидравлические телескопические двухтрубные амортизаторы двустороннего действия с переменным потоком рабочей жидкости, служат для демпфирования взаимных колебаний между кузовом и колесами, возникающих при движении автомобиля.

Амортизаторная стойка, кроме того, является основным несущим элементом направляющего механизма подвески передних колес.

Нарушения в работе автомобиля, связанные с неисправностью амортизаторов

| Признак неисправности | Причина |

| Автомобиль недостаточно устойчив при движении по неровной дороге (имеет боковые сносы), склонен к продольному раскачиванию | Амортизаторные стойки или амортизаторы не развивают нормальное усилие сопротивления |

| Частые пробои подвесок автомобиля | Амортизаторные стойки и амортизаторы имеют уменьшенное усилие сжатия |

Проверка технического состояния амортизаторов на автомобиле

Для приблизительной оценки состояния амортизаторов раскачайте автомобиль руками за угол (крыло) вверх-вниз с амплитудой примерно 30 мм. В нижней точке отпустите руки и подсчитайте число затухающих колебаний. Если число колебаний не более 2, амортизатор исправен; если больше – амортизатор нуждается в ремонте или замене. Таким же образом проверьте остальные амортизаторы.

Проверка амортизаторной стойки и амортизатора задней подвески на стенде

Работоспособность амортизаторной стойки и амортизатора можно определить на динамометрическом стенде по рабочим диаграммам.

Рабочая диаграмма определяется согласно инструкции, прилагаемой к стенду, после выполнения не менее 5 рабочих ходов при температуре рабочей жидкости (20±5) °С, частоте 1,67 Гц и ходе поршня 100 мм, что соответствует максимальной скорости поршня 0,52 м/с (в середине указанного хода).

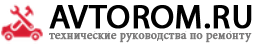

| Рис. 4.8. Примерная форма диаграмм при проверке амортизаторных стоек и амортизаторов на стенде: а – диаграмма исправного амортизаторного элемента; б – диаграмма неисправного амортизаторного элемента; 1 – избыток жидкости («подпор»); 2 – эмульсионная (вспененная) жидкость; 3 – недостаток жидкости («провал») |

Кривые рабочих диаграмм должны быть плавными, без отклонений, свидетельствующих о недостаточном или избыточном количестве жидкости, ее низком качестве, а также о неправильной сборке или наличии дефектов деталей клапанной системы. Сопротивление хода сжатия и отбоя определяют по наибольшим силам сопротивления А и В ( рис. 4.8), полученным при снятии диаграммы. Требуемые значения сил сопротивления приведены в технической характеристике амортизаторной стойки и амортизатора.

Разборка амортизаторной стойки

Амортизаторная стойка и амортизатор имеют сложную конструкцию и состоят из большого количества собранных с большой точностью деталей. Поэтому разбирайте их только в случае крайней необходимости, соблюдая особую чистоту и аккуратность.

Техническая характеристика аморт

изаторной стойки и амортизатора

| Параметр | Стойка амортизаторная | Амортизатор |

| Диаметр поршня, мм | 35 | 27 |

| Диаметр штока, мм | 25 | 12 |

| Наружный диаметр резервуара, мм | 53 | 48 |

| Сила сопротивления на клапанном режиме при скорости поршня 0,52 м/с, Н (кгс): | 1415±205 | 1415±205 |

| при отбое при сжатии | (144±21) 512,5±102,5 (52,2±10,4) | (144±21) 512,5±102,5 (52,2±10,4) |

| Ход штока, мм | 190 | 250 |

| ПРИМЕЧАНИЕ Ремонт амортизатора задней подвески см. «Задняя подвеска». |

1. Перед разборкой наружные поверхности тщательно очистите от грязи и промойте, обращая особое внимание на чистоту гайки резервуара.

2. Зажмите в тисках стойку в вертикальном положении штоком вверх так, чтобы щеки ее нижнего кронштейна были перпендикулярны губкам тисков (при таком креплении исключается деформация стойки).

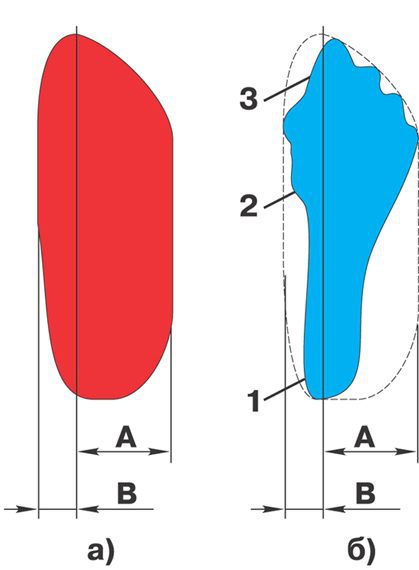

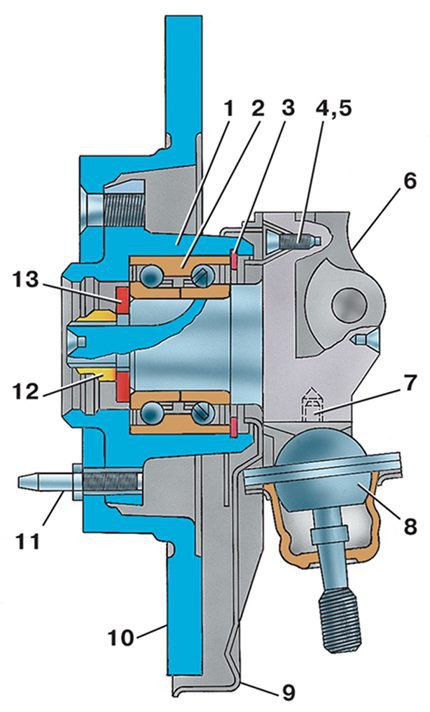

| Рис. 4.9. Амортизаторная стойка: 1 – тарелка впускного клапана; 2 – шайба регулировочная; 3 – поршень; 4 – кольцо поршневое; 5 – тарелка перепускного клапана; 6 – буфер отбоя; 7 – резервуар; 8 – цилиндр рабочий; 9 – втулка; 10 – шток; 11 – гайка резервуара; 12 – кольцо резиновое; 13 – сальник; 14 – пружина сальника; 15 – направляющая с трубой; 16 – кольцо; 17 – ограничитель; 18 – кольцо пружинное; 19 – пружина перепускного клапана; 20 – пружина впускного клапана; 21 – корпус клапана сжатия; 22 – чашка; 23 – пружина клапана сжатия; 24 – клапан сжатия; 25 – кольцо; 26 – диск клапана; 27 – диск дроссельный; 28 – диск клапана малый; 29 – гайка клапана; 30 – тарелка опорная; 31 – пружина клапана |

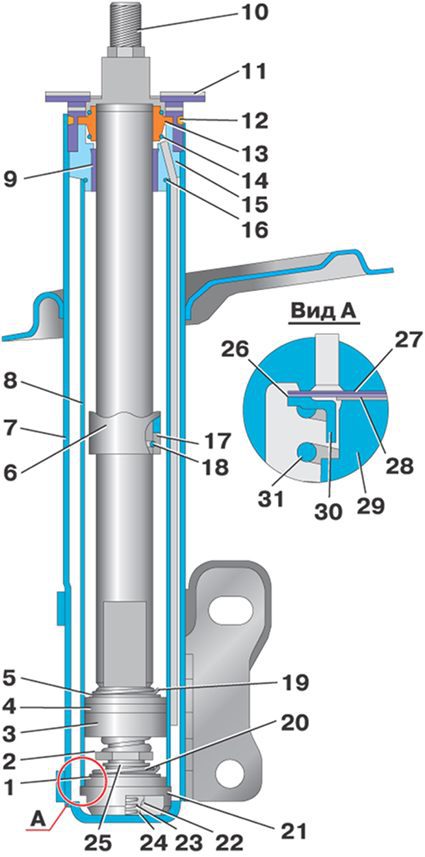

3. Вытяните шток 10 (см. рис. 4.9) вверх и, удерживая его в этом положении, отверните ключом ( рис. 4.10) гайку 11 резервуара (см. рис. 4.9).

4. Выньте шток с поршнем, направляющей 15 и сальником 13 штока и снимите с поршня 3 поршневое кольцо 4.

5. Выньте из тисков резервуар 7 с рабочим цилиндром 8 и вылейте жидкость в чистый сосуд, придерживая цилиндр.

6. Выньте цилиндр и легкими ударами деревянного стержня выбейте из него корпус 21 клапана сжатия.

7. Снимите со штока 10 сальник 13, направляющую 15 и буфер 6 отбоя.

8. Удерживая ключом за лыску шток от проворачивания, отверните гайку 29 клапана отбоя и снимите детали со штока.

9. Установите корпус 21 клапана сжатия тремя выступами вверх и снимите чашку 22, затем извлеките пружину 23 клапана и клапан 24.

10. Установите корпус 21 клапана на выступы и снимите пружинное кольцо 25, коническую пружину 20 впускного клапана и тарелку 1 клапана.

11. Осторожно выньте из канавки гайки 11 резервуара резиновое кольцо 12.

| ПРЕДУПРЕЖДЕНИЕ Особое внимание при разборке амортизаторной стойки обратите на втулку 9 направляющей 15, внутреннее фторопластовое покрытие которой легко повреждается при механическом воздействии. Ее можно промыть обильным количеством амортизаторной жидкости и продуть сжатым воздухом. |

12. После разборки промойте детали бензином и внимательно осмотрите их.

13. Замените шток, если на его рабочей поверхности имеются царапины, задиры, забоины или следы коррозии от износа хромированного слоя, а также при повреждении верхнего резьбового конца.

14. Замените сальник штока при износе или повреждении кольцевых гребешков на его внутренней рабочей поверхности.

15. Замените поврежденные при разборке или сильно деформированные уплотнительные резиновые кольца.

16. Замените цилиндр амортизатора, если на его рабочей поверхности имеются царапины, задиры или следы коррозии.

17. При замене цилиндра рекомендуется заменить поршень и кольца из-за царапин и задиров на их рабочих поверхностях.

18. Замените направляющую 15 штока, если на втулке 9 изношено или повреждено фторопластовое покрытие.

19. Остальные детали изнашиваются незначительно и нуждаются в замене при поломках или других повреждениях.

20. Соберите амортизаторную стойку в обратном порядке, смазав предварительно рабочие поверхности сальника штока смазкой ЦИАТИМ-201 (ГОСТ 6267–74).

21. Заправку амортизаторной стойки рабочей жидкостью проводите после установки в резервуар рабочего цилиндра. Объем жидкости указан в маркировке на корпусе амортизатора (марка и объем рабочей жидкости также указаны в приложении 6). При этом жидкость заливайте в рабочий цилиндр доверху, а излишки – в полость между цилиндром и резервуаром.

22. Сборку верхнего узла уплотнения и затяжку гайки резервуара проводите при вытянутом в крайнее положение штоке.

23. После сборки прокачайте амортизаторную стойку, перемещая шток вверх и вниз. У правильно собранного и исправного амортизатора после прокачки 4–6 раз вручную (ход поршня не менее 100 мм) должно ощущаться сопротивление в начале перемещения штока. Усилия при перемещении штока вниз должны быть меньше усилий при перемещении его вверх.

24. Для проверки герметичности оставьте амортизаторную стойку в горизонтальном положении на 10–12 ч с полностью утопленным штоком.

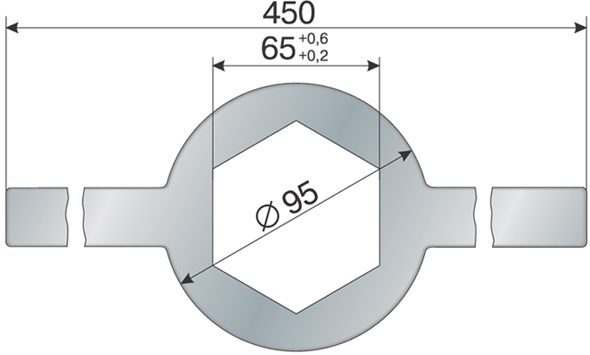

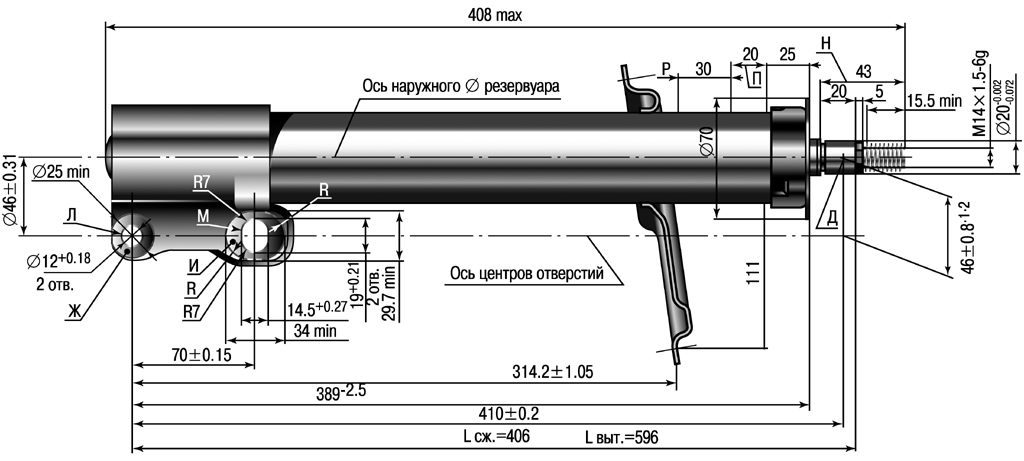

Неразборные амортизаторные стойки

С 2003 года автомобили Иж-2717 и Иж-27171 комплектуются амортизаторными стойками неразборной конструкции ( рис. 4.11) производства ООО «Лада комплект». Габаритно-установочные размеры новых неразборных стоек (далее именуемые «стойки») такие же, как у разборных.

Ремонт неразборных стоек сводится к их замене. Устанавливаемые на автомобили Иж-2717 и Иж-27171 стойки должны удовлетворять следующим требованиям.

Стойки должны быть прокрыты грунт-эмалью «Эска-0239» серого цвета, либо грунтовкой ЦИНЭП также серого цвета.

Участок штока Н должен быть покрыт смазкой К-17 ГОСТ 10877–76.

На участках поверхностей Ж, И, обозначенных штрих-пунктирными линиями, не допускаются выступы, нарушение плотностей. На кромках отверстий Л и М заусенцы не допускаются.

В отверстия Л и М должны свободно входить калибры с двумя параллельными стержнями диаметрами 12 мм и 14 мм, расположенными на расстояниях 69,9–70,1 мм.

Стойка должна быть герметичной. Проверка производится прокачкой в течение не менее 30 с при частоте 60 циклов в минуту и ходе 100 мм на стенде для прокачки или для снятия рабочих диаграмм. При этом температура стойки не должна превышать 100 °С. После прокачки течи не должно быть. Последующая проверка заключается в выдержке в течение 12 ч в горизонтальном положении при температуре +20 °С, при этом шток должен быть выдвинут до отказа. Появление следов жидкости на наружной поверхности стойки после испытаний не допускается.

Усилие сдвига штока не должно превышать 50 Н (5 кгс). Проверка усилия сдвига производится при температуре 20 °С, стойка крепится горизонтально, и прокачивается пятью полными циклами «растяжения-сжатия». К концу штока крепится динамометр и плавно увеличивается растягивающее усилие на штоке до момента начала движения штока. По показанию динамометра определяется усилие начала сдвига штока. Допускается проверку усилия сдвига штока производить путем приложения к корпусу стойки подвешенного за шток контрольного груза. Контрольный груз должен прикладываться без рывков, плавно. Движение корпуса стойки относительно штока при любом их положении после приложения контрольного груза свидетельствует о том, что усилие сдвига штока не превышает суммарного веса контрольного груза и частей стоек, движущихся вместе с грузом. Вес движущихся частей должен приниматься 40,88 Н (4,088 кг·с).

Работа стоек должна быть бесшумной, скрип, стук не допускается. Уровень шума не должен превышать 75 дБ.

Усилия сопротивления стойки при ходе поршня 100 мм и температуре 20 °С должны быть при частоте колебаний 20 мин -1 равными (720±100) Н при частоте колебания 60 мин -1 равными (960±120) Н при отбое и 250±50 Н при сжатии. Снятие рабочих диаграмм и определение максимальных усилий сопротивления стоек при ходе отбоя и сжатия производится на специальных стендах типа СИ-95, СИА-01 или других, обеспечивающих возвратно-поступательное движение поршня или рабочего цилиндра по закону колебаний, близкому к синусоидальному.

Стойки должны выдерживать стендовые испытания на долговечность в количестве не менее 2 миллионов циклов одночастотных колебаний при ходе штока 100 мм, частоте колебаний 3,1 Гц, боковой нагрузке 1 кН, приложенной в зоне П, и температуре корпуса (70±10) °С, измеряемой в зоне Р. Изменение усилий сопротивления не должно превышать 25% от первоначальных. Допускается потеря жидкости не более 10% от первоначального объема равного (390±5) см 3. Испытания проводятся на стендах типа Н-8531. Стойка устанавливается на стенде вертикально штоком вверх или под углом не более 30 °С от вертикали с помощью специальных крепежных элементов, имитирующих крепление на автомобиле. К резервуару стойки в зоне направляющей втулки (зона П) прикладывается постоянная боковая нагрузка. Во избежание перегрева к стойке подводится водное охлаждение. Температура замеряется в зоне узла уплотнения стойки (70±10) °С.

Замена подшипника ступицы переднего колеса

| Рис. 4.12. Ступица с тормозным диском и поворотным кулаком переднего колеса: 1 – ступица; 2 – подшипник ступицы; 3 – стопорное кольцо; 4 – винт; 5 – шайба; 6 – поворотный кулак; 7 – болт крепления шарнира; 8 – шарнир шаровой; 9 – щит тормоза; 10 – диск тормозной; 11 – шпилька; 12 – гайка ступицы; 13 – шайба |

В ступице 1 ( рис. 4.12) переднего колеса установлен двухрядный радиально-упорный шариковый подшипник 2 закрытого типа, который в процессе эксплуатации не требует регулировки и смазки.

| ПРЕДУПРЕЖДЕНИЕ Без необходимости не выпрессовывайте подшипник из ступицы, так как он при этом разрушается. В процессе эксплуатации следите за затяжкой гайки крепления ступицы. |

Если при движении появился шум, а при покачивании вывешенного колеса – люфт, есть вероятность, что подшипник вышел из строя. Дефектный подшипник необходимо заменить.

1. Расконтрите и ослабьте затяжку гайки 12 ступицы на автомобиле, стоящем на земле.

2. Снимите колесо.

3. Отвернув два болта крепления направляющей колодок к поворотному кулаку, снимите тормозной механизм и подвесьте его к пружине подвески на проволоке, следя за тем, чтобы тормозной шланг не натягивался и не перекручивался.

4. Окончательно отверните гайку 12 ступицы и снимите упорную шайбу 13.

5. Спрессуйте ступицу с тормозным диском 10 с поворотного кулака 6. Если половина внутреннего кольца осталась на цапфе поворотного кулака, спрессуйте ее.

6. Снимите стопорное кольцо 3.

7. Тщательно очистите поверхность ступицы на выходе подшипника, чтобы не допустить выкрашивания кромки ступицы при выпрессовке подшипника.

8. Выпрессуйте подшипник из ступицы, прикладывая усилие к внутреннему кольцу подшипника.

9. Тщательно очистите от грязи цапфу поворотного кулака и ступицу.

10. Ступицу с поврежденной резьбой отверстий под болты крепления дисков колес необходимо заменить.

11. Запрессуйте в ступицу новый подшипник, прикладывая усилие только к наружному кольцу подшипника.

12. Установите стопорное кольцо 3 и напрессуйте ступицу на цапфу поворотного кулака.

13. Установите упорную шайбу 13 и навинтите гайку 12 ступицы.

14. Окончательно затяните гайку ступицы моментом 180–220 Н·м (18–22 кгс·м) на автомобиле, стоящем на земле, и законтрите ее.

Комментарии