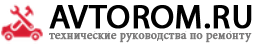

| Рис. 2.66. Детали масляного насоса: 1 – корпус насоса; 2 – ведомая шестерня; 3 – ведущая шестерня; 4 – редукционный клапан; 5 – пружина редукционного клапана; 6 – пробка; 7 – уплотнительное кольцо; 8 – передний сальник коленчатого вала; 9 – крышка насоса; 10 – резиновое уплотнительное кольцо; 11 – маслоприемник |

| ПРЕДУПРЕЖДЕНИЕ Перед сборкой насоса обязательно смажьте моторным маслом ведущую и ведомую шестерни, корпус в зоне шестерен, уплотнительное резиновое кольцо трубки маслоприемника и редукционный клапан |

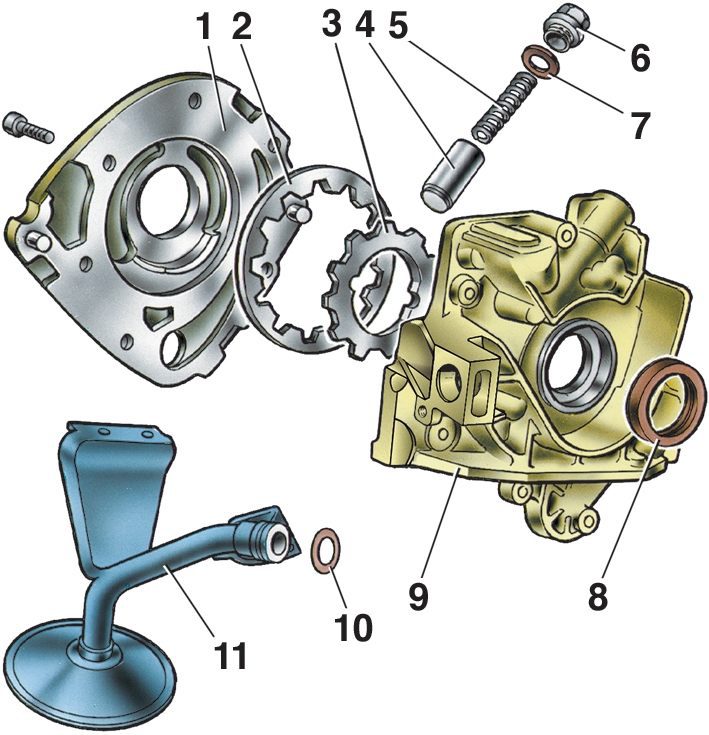

| Рис. 2.67. Точки крепления крышки масляного насоса при фрезеровании плоскостей: 1 – сальник коленчатого вала; 2 – точки крепления крышки; 3 – пробка редукционного клапана; X, У — плоскости фрезерования |

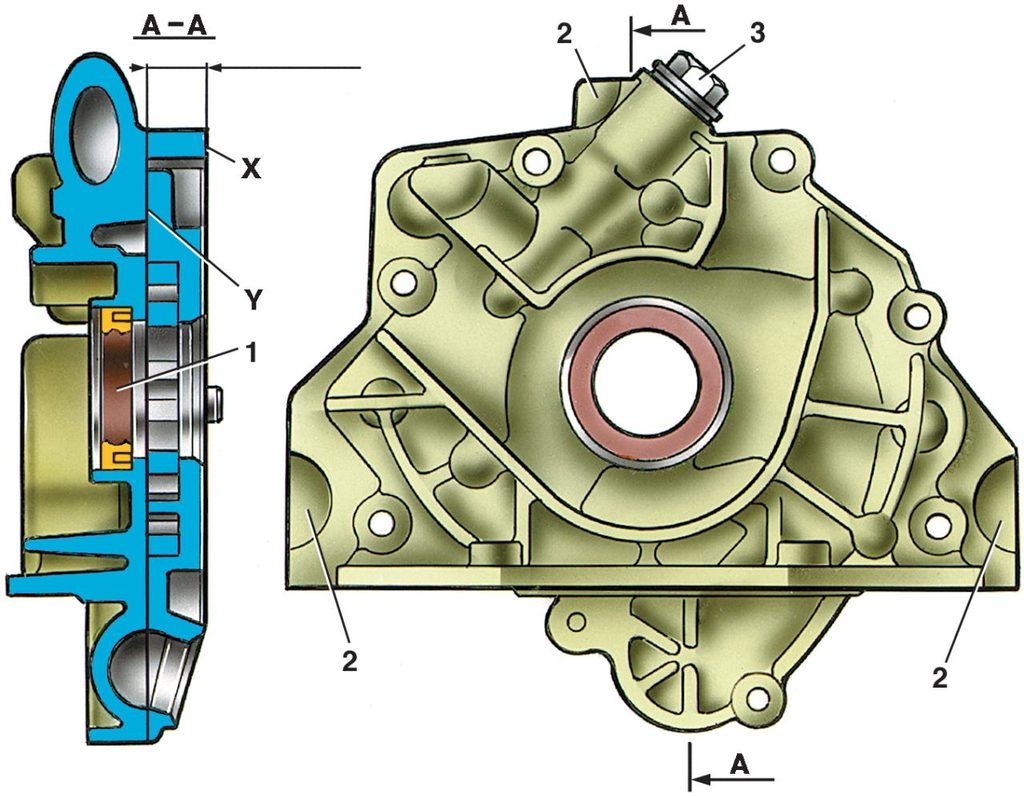

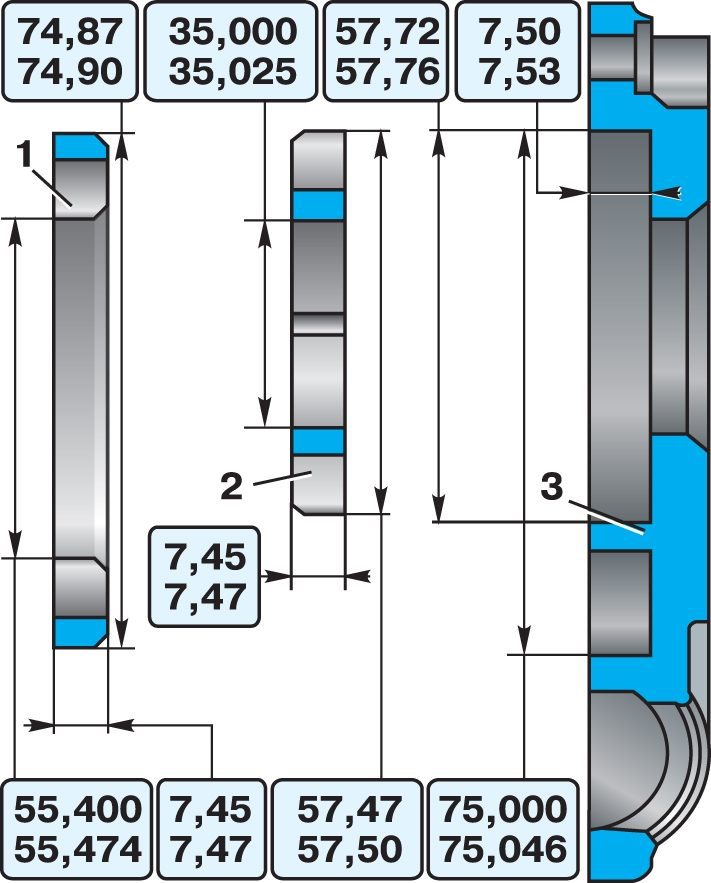

| Рис. 2.69. Основные размеры деталей масляного насоса: 1 – ведомая шестерня; 2 – ведущая шестерня; 3 – корпус |

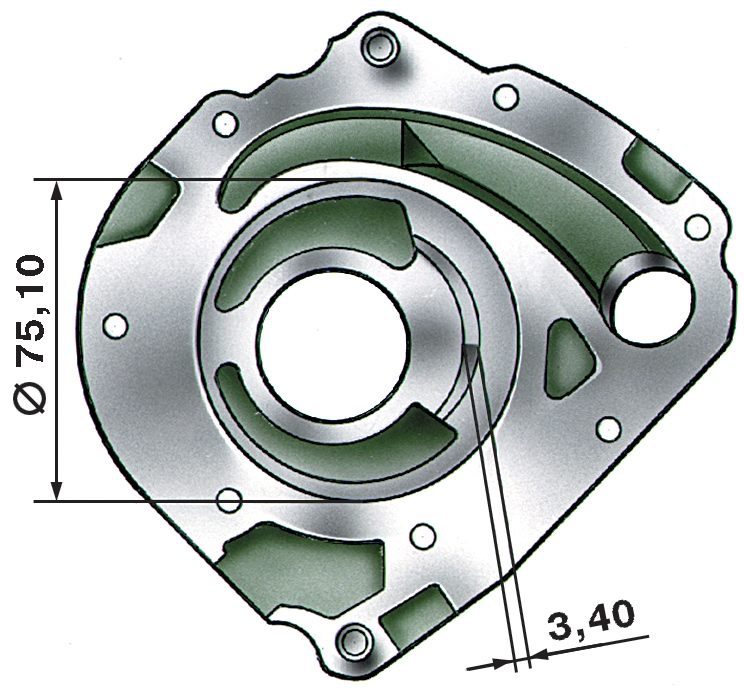

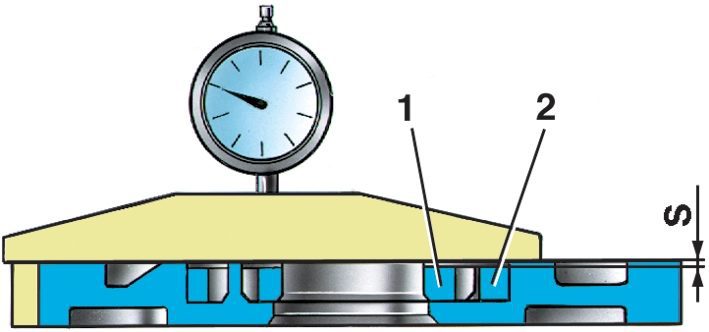

| Рис. 2.70. Замер осевых зазоров шестерен масляного насоса: 1 – ведущая шестерня; 2 – ведомая шестерня; S — осевой зазор |

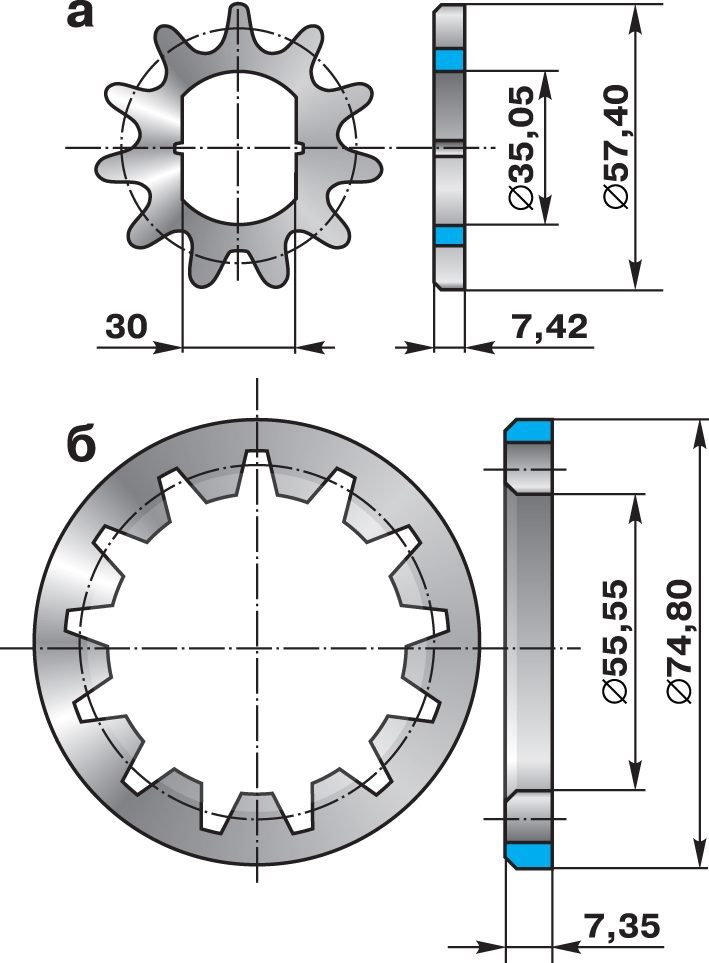

| Рис. 2.71. Предельные износы шестерен масляного насоса (размеры диаметров по вершинам зубьев даны для справок): а — ведущей шестерни; б — ведомой шестерни |

Комментарии