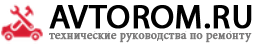

| Рис. 2.42. Передняя крышка блока цилиндров, масляный насос и балансировочные валы: 1 – задние подшипники; 2 – передний подшипник; 3 – правый балансировочный вал; 4 – прокладка; 5 – передняя крышка блока цилиндров; 6 – болт, 20– 27 Н·м; 7 – болт, 34– 40 Н·м; 8 – масляный фильтр; 9 – пробка; 10 – уплотнительное кольцо; 11 – болт, 15– 22 Н·м; 12 – пробка маслосливного отверстия; 13 – прокладка; 14 – нижняя секция масляного поддона; 15 – верхняя секция масляного поддона; 16 – маслоприемная трубка с сетчатым фильтром; 17 – прокладка; 18 – ведущая шестерня масляного насоса; 19 – ведомая шестерня масляного насоса; 20 – крышка масляного насоса; 21 – болт, 15– 18 Н·м; 22 – левый балансировочный вал |

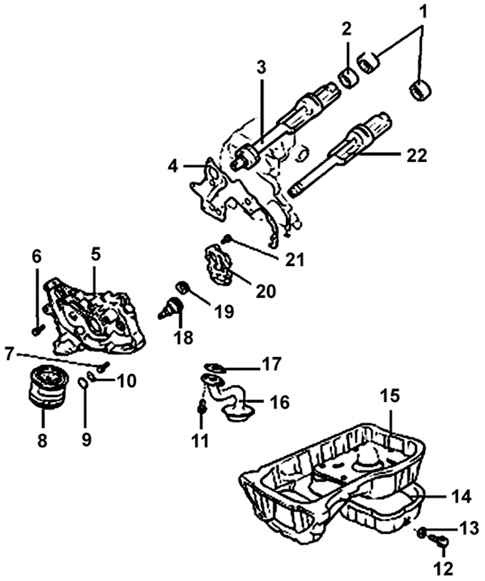

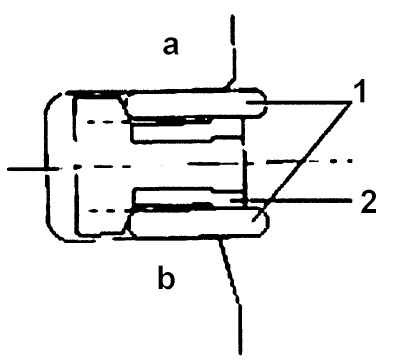

| Рис. 2.43. Использование специального инструмента (09213– 33000) для снятия пробки с передней крышки/масляного насоса |

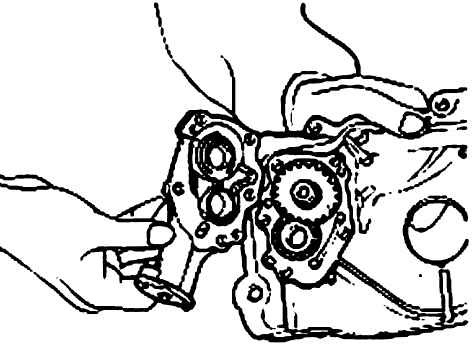

| Рис. 2.45. Использование специального инструмента 09212–32000 для извлечения переднего подшипника (1) правого балансировочного вала |

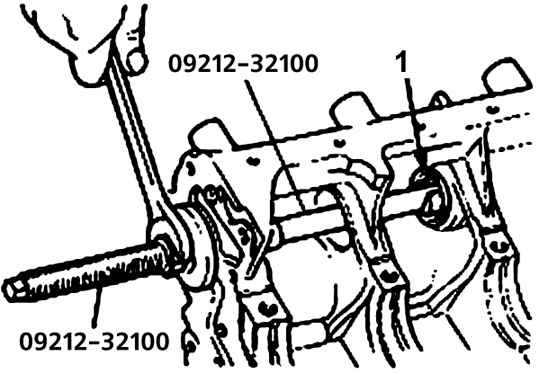

| Рис. 2.46. Использование специального инструмента 09212–32100 для извлечения заднего подшипника (1) правого балансировочного вала |

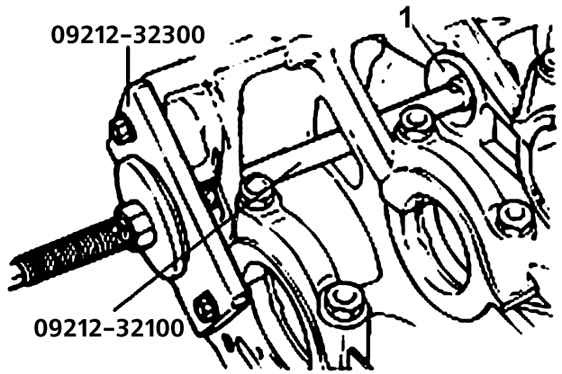

| Рис. 2.47. Использование специальных инструментов 09212–32300 и 09212–32100 для извлечения заднего подшипника (1) левого балансировочного вала |

| ПРЕДУПРЕЖДЕНИЯ Смажьте моторным маслом наружную поверхность подшипника. Задний подшипник левого балансировочного вала не имеет отверстий для масла |

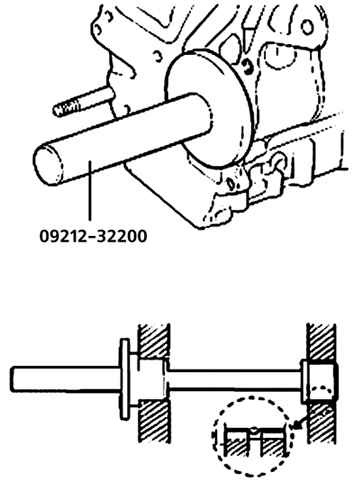

| ПРЕДУПРЕЖДЕНИЕ Смажьте моторным маслом наружную поверхность подшипника. |

| Рис. 2.48. Использование специального инструмента 09212–32200 для установки заднего подшипника правого балансировочного вала и совмещение смазочного отверстия подшипника с масляным отверстием блока цилиндров |

| ПРЕДУПРЕЖДЕНИЕ Убедитесь, что смазочное отверстие подшипника совмещено с масляным отверстием блока цилиндров. |

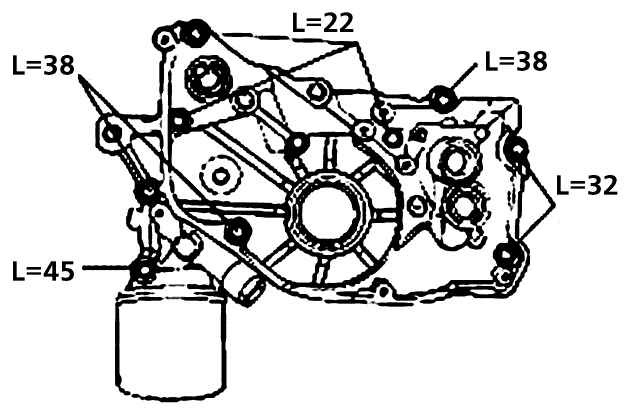

| Рис. 2.49. Расположение и длина (L, мм) болтов крепления передней крышки/ масляного насоса к блоку цилиндров |

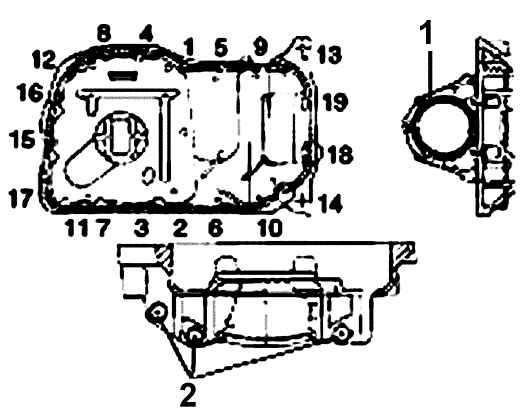

| Рис. 2.50. Место нанесения герметика в паз фланца масляного поддона и последовательность затяжки болтов крепления масляного поддона: 1 – корпус масляного уплотнения; 2 – болт, 30– 42 Н·м |

| ПРЕДУПРЕЖДЕНИЕ Толщина слоя герметика должна быть около 4 мм. |

| Рис. 2.51. Место нанесения герметика на резьбовую часть датчика давления масла (2) и использование ключа (1) на 24 мм для его вворачивания |

| ПРЕДУПРЕЖДЕНИЕ Не затягивайте чрезмерно датчик давления. |

| Рис. 2.52. Блок цилиндров: 1 – блок цилиндров; 2 – датчик давления масла, 8– 12 Н·м; 3 – болт, 55– 65 Н·м; 4 – кронштейн усилителя |

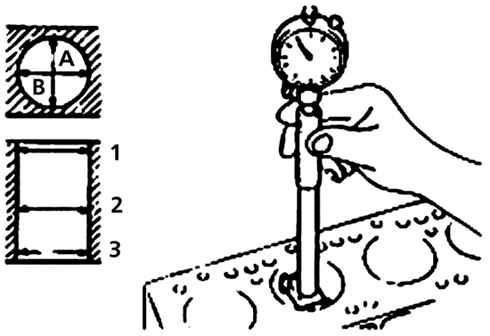

| Рис. 2.53. Места замера диаметра цилиндра: 1 – положение поршневого кольца поршня 1-го цилиндра в ВМТ; 2 – середина цилиндра; 3 – основание цилиндра |

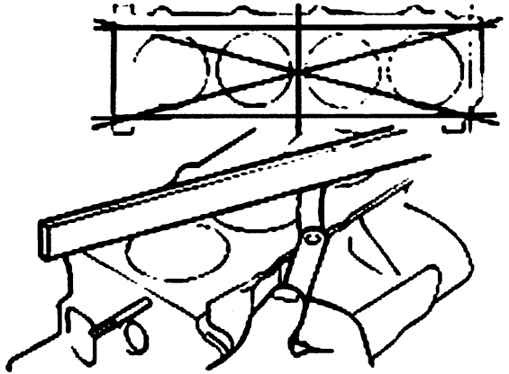

| Рис. 2.55. Направления измерения плоскостности верхней поверхности блока цилиндров с использованием металлической линейки и щупа |

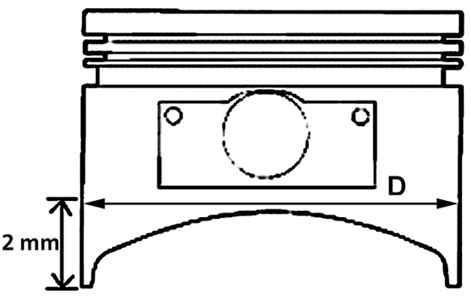

| ПРЕДУПРЕЖДЕНИЕ Размер поршня выбит на верхней части поршня. |

| ПРЕДУПРЕЖДЕНИЕ Для предотвращения изменения размера от температуры в процессе хонингования обрабатывайте цилиндры в последовательности их работы в двигателе. |

| ПРЕДУПРЕЖДЕНИЕ Расточите все цилиндры до одного одинакового размера. |

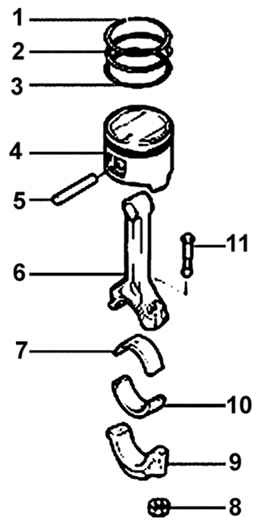

| ПРЕДУПРЕЖДЕНИЕ Для облегчения сборки храните вкладыши шатунных подшипников вместе с шатунами и крышками шатунов в соответствии с номерами цилиндров, в которых они были установлены. |

| Рис. 2.56. Поршень, шатун и поршневые кольца: 1 – компрессионное кольцо №1; 2 – компрессионное кольцо №2; 3 – маслосъемное кольцо; 4 – поршень; 5 – поршневой палец; 6 – шатун; 7 – верхний вкладыш шатунного подшипника; 8 – гайка, 32– 35 Н·м; 9 – крышка шатуна; 10 – нижний вкладыш шатунного подшипника; 11 – болт |

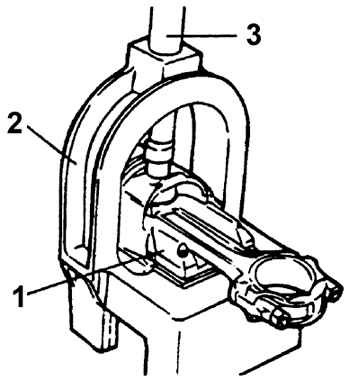

| Рис. 2.57. Специальный инструмент 09234– 33001 для разборки и сборки поршня и шатуна: 1 – фиксирующая опора; 2 – универсальная вилка; 3 – вставки; 4 – направляющая поршневого пальца; 5 – переходник; 3 – съемник; 7 – установочный стержень |

| Рис. 2.58. Использование специального инструмента для выпрессовки поршневого пальца: 1 – опорная вилка; 2 – фиксирующая опора; 3 – съемник |

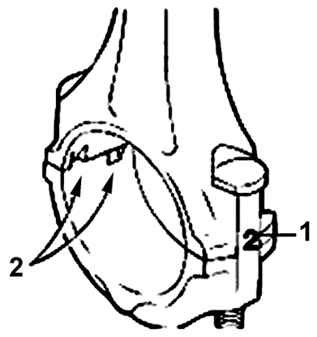

| Рис. 2.59. Расположение метки (1) с номером цилиндра на шатуне и крышке шатуна, а также выемок (2) для фиксации вкладыша подшипника |

| ПРЕДУПРЕЖДЕНИЕ

|

| Рис. 2.61. Расположение поршня и шатуна при запрессовке поршневого пальца: 1 – ползун пресса; 2 – установочный стержень; 3 – опора; 4 – переходник; 5 – поршневой палец; 6 – шатун; 7 – универсальная вилка; 8 – направляющая поршневого пальца; 9 – поршень |

| ПРЕДУПРЕЖДЕНИЕ При установке втулки установочного стержня напротив дуги усилие запрессовки не должно превышать (1250±500) кг. |

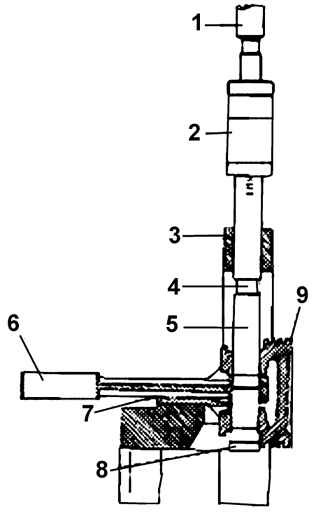

| Рис. 2.62. Расположение расширителя (2) и маслосъемных колец (1) в канавке поршня: а – верхняя часть поршня; b – нижняя часть поршня |

| ПРЕДУПРЕЖДЕНИЕ Не используйте съемник поршневых колец при установке маслосъемного кольца. |

| Рис. 2.63. Положения установки компрессионных колец на поршень: а – внутренний скос; b – нижний срез |

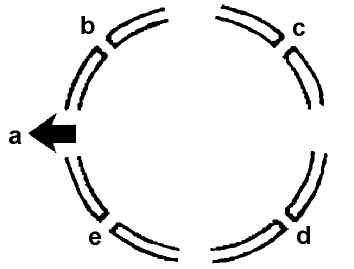

| Рис. 2.64. Расположение замков поршневых колец на поршне: а – к шкиву коленчатого вала; b – замок верхнего маслосъемного кольца; с – замок компрессионного кольца №1; d – замок нижнего маслосъемного кольца; е – замок компрессионного кольца №2 |

| ПРЕДУПРЕЖДЕНИЕ Для облегчения сборки сохраняйте вкладыши шатунных подшипников вместе с шатунами и крышками шатунов в соответствии с номерами цилиндров, в которых они были установлены. |

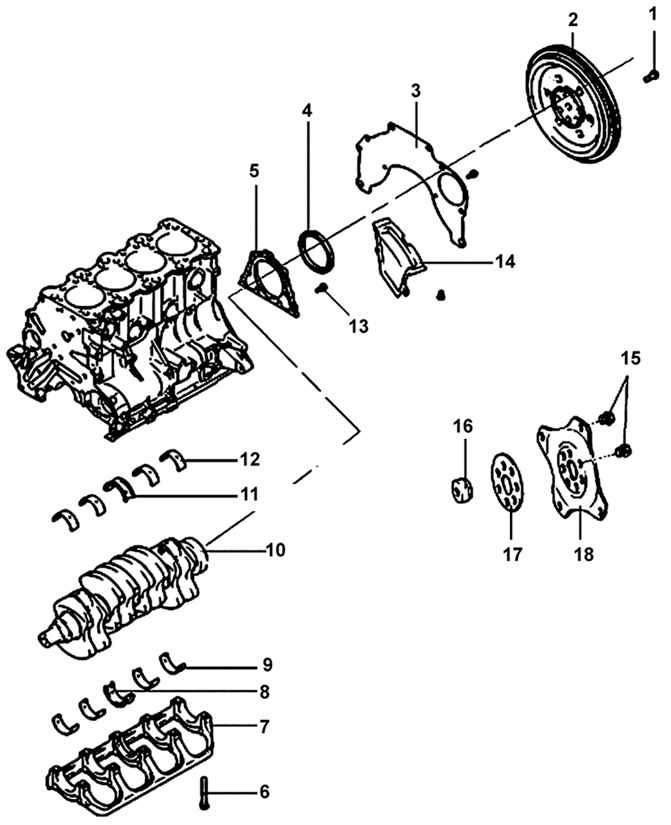

| Рис. 2.65. Блок цилиндров, коленчатый вал и маховик: 1 – болт, 130– 140 Н·м; 2 – маховик; 3 – задняя пластина; 4 – задний сальник коленчатого вала; 5 – задняя крышка; 6 – болт, 25 Н·м; 7 – крышка коренных подшипников коленчатого вала; 8 – верхний упорный вкладыш коренного подшипника коленчатого вала; 9 – нижний вкладыш коренного подшипника коленчатого вала; 10 – коленчатый вал; 11 – верхний упорный вкладыш коренного подшипника коленчатого вала; 12 – верхний вкладыш коренного подшипника коленчатого вала; 13 – болт, 10– 12 Н·м; 14 – крышка; 15 – болт, 130– 140 Н·м; 16 – подшипник коленчатого вала; 17 – переходная пластина; 18 – ведущий диск |

Комментарии