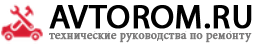

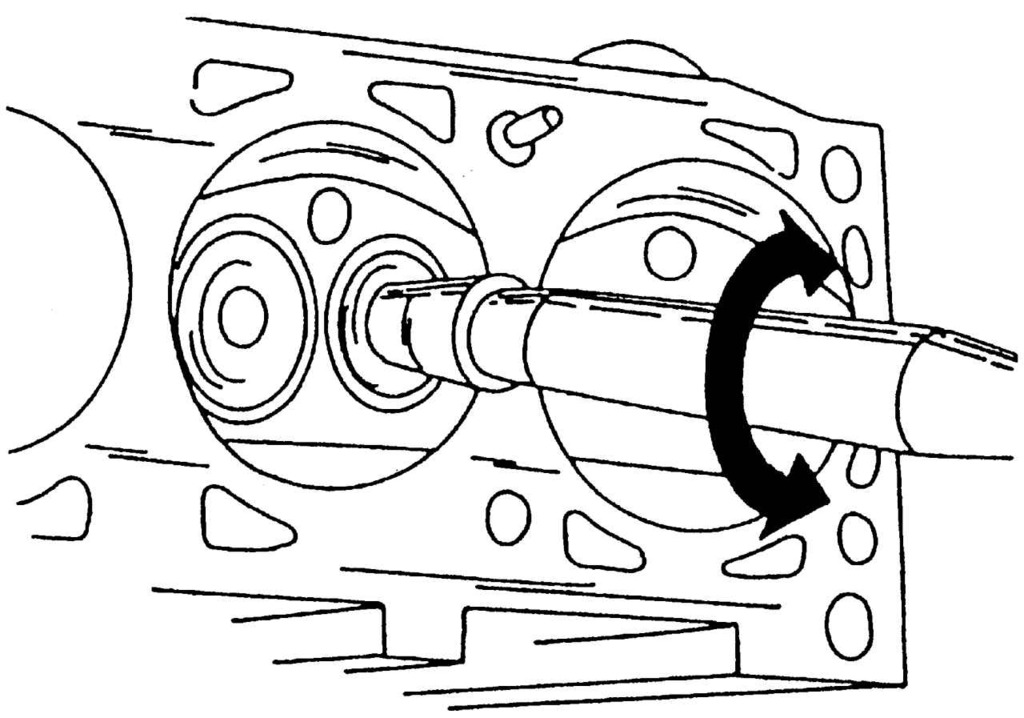

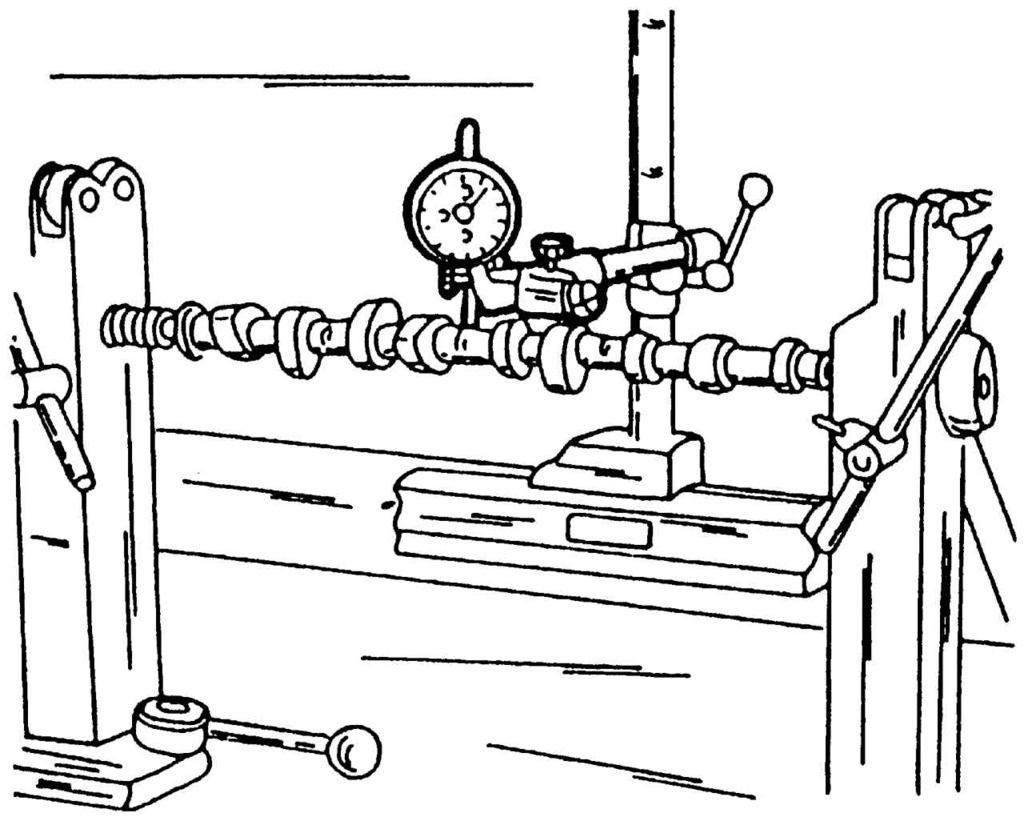

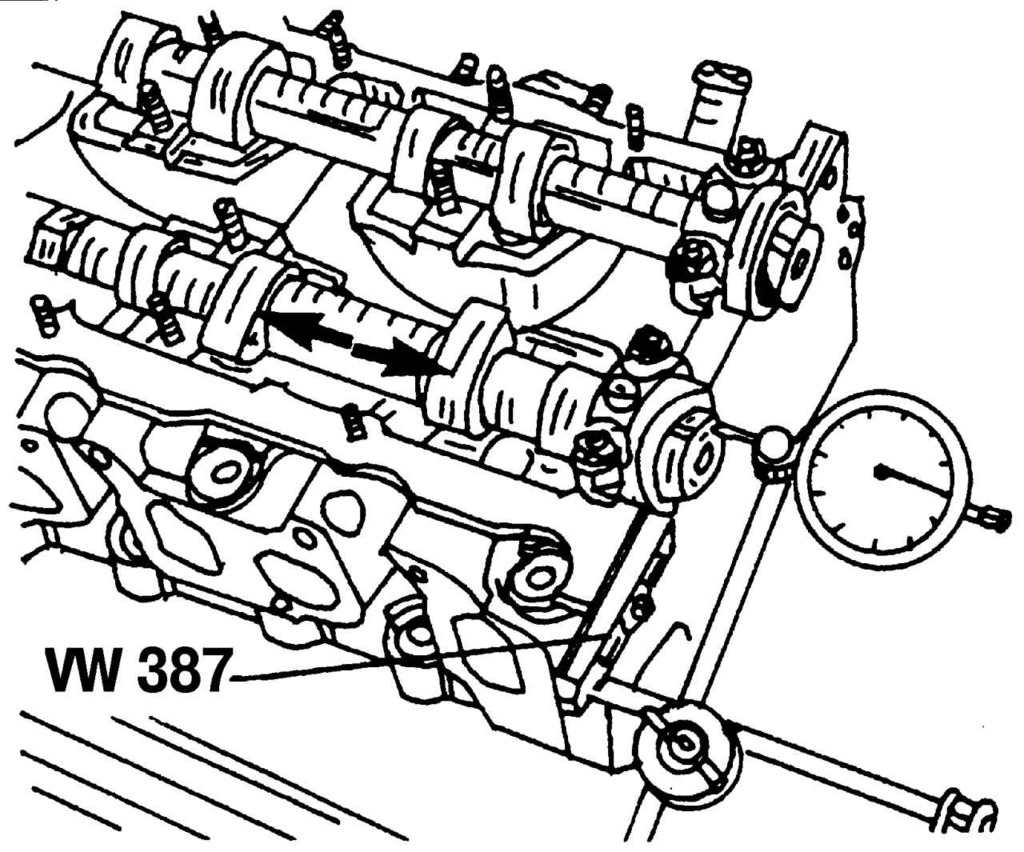

| Рис. 38. Контроль биения стержня клапана внутри направляющей втулки с помощью измерительного прибора VW387 |

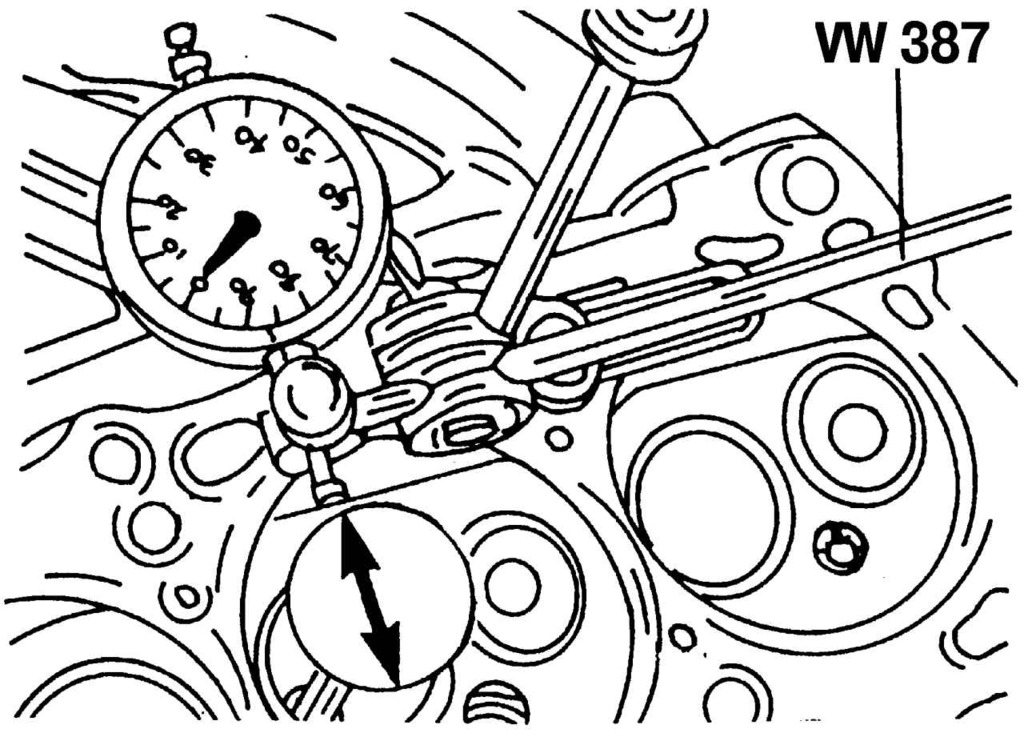

| Рис. 37. Детали механизма привода клапанов: 1 — гидравлический толкатель; 2 — половины стержня клапана (сухари); 3 — верхняя тарелка пружины клапана; 4 — пружины клапана; 5 — маслоотражательный колпачок; 6 — направляющая втулка клапана; 7 — головка блока цилиндров; 8 — клапаны; a — высота головки блока цилиндров |

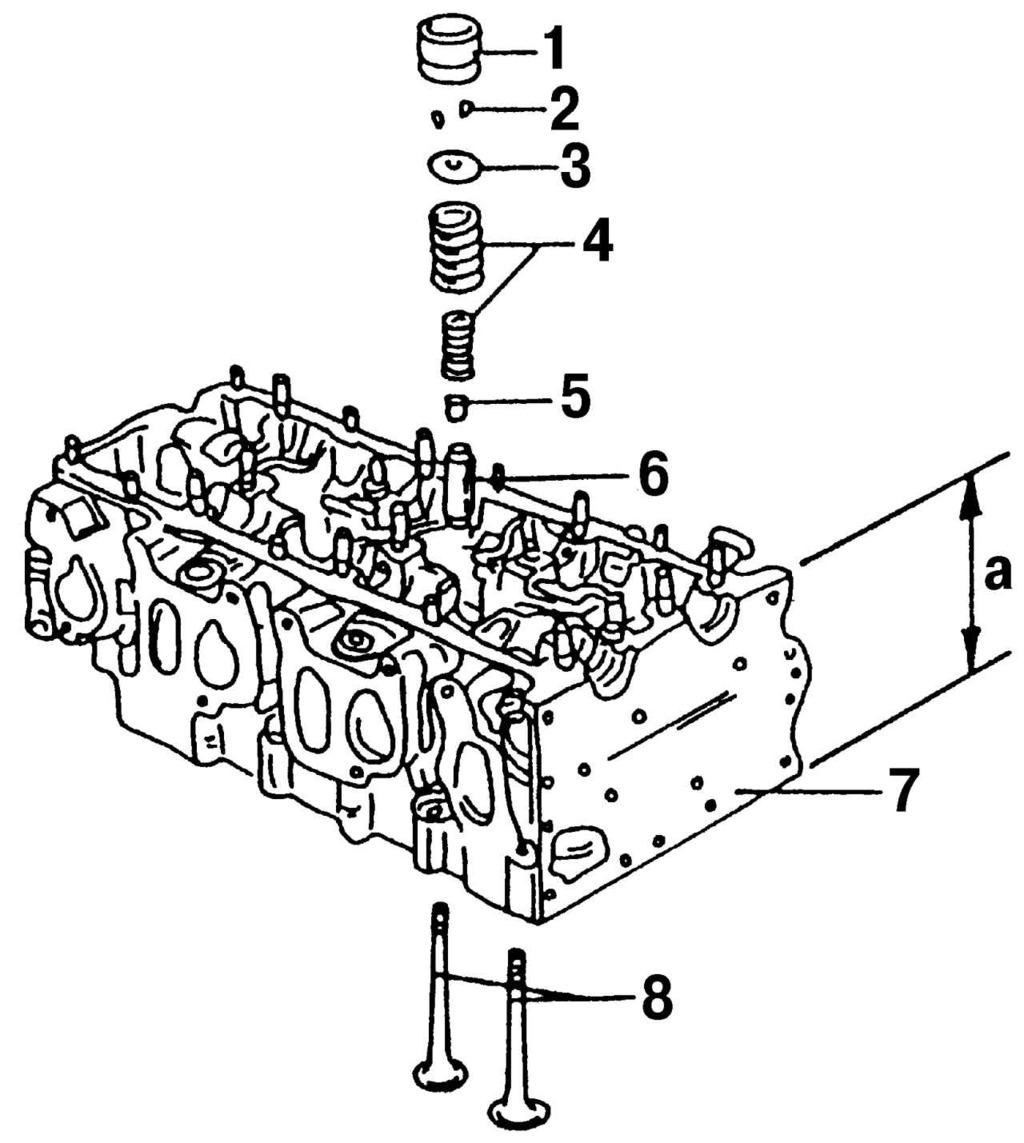

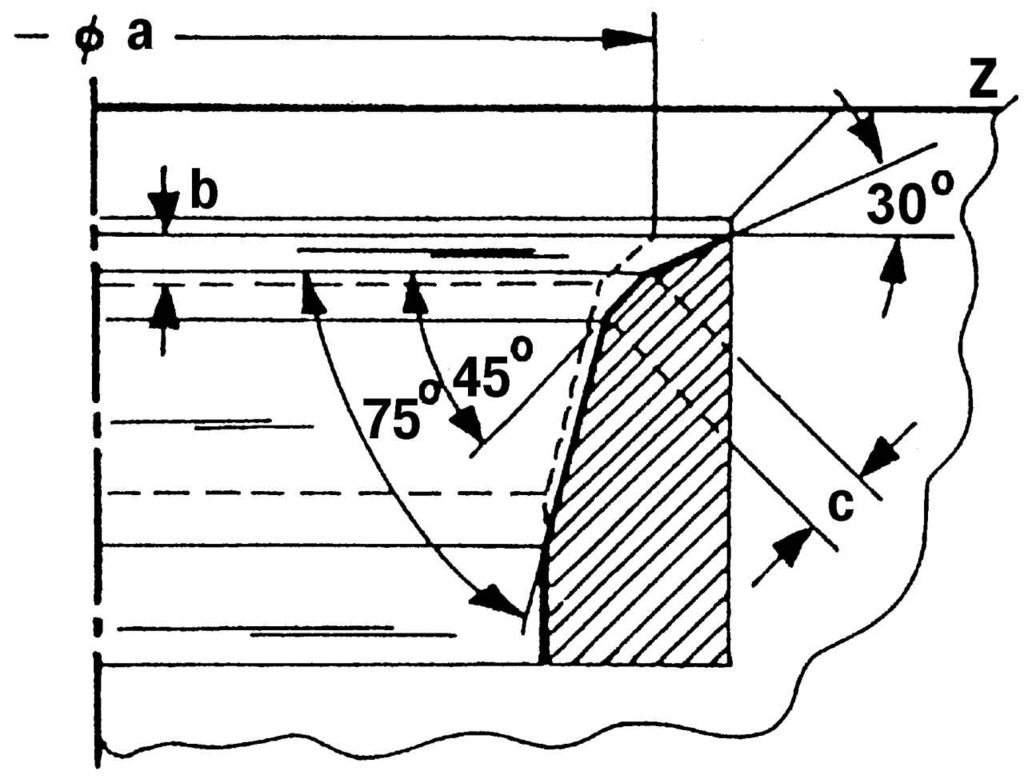

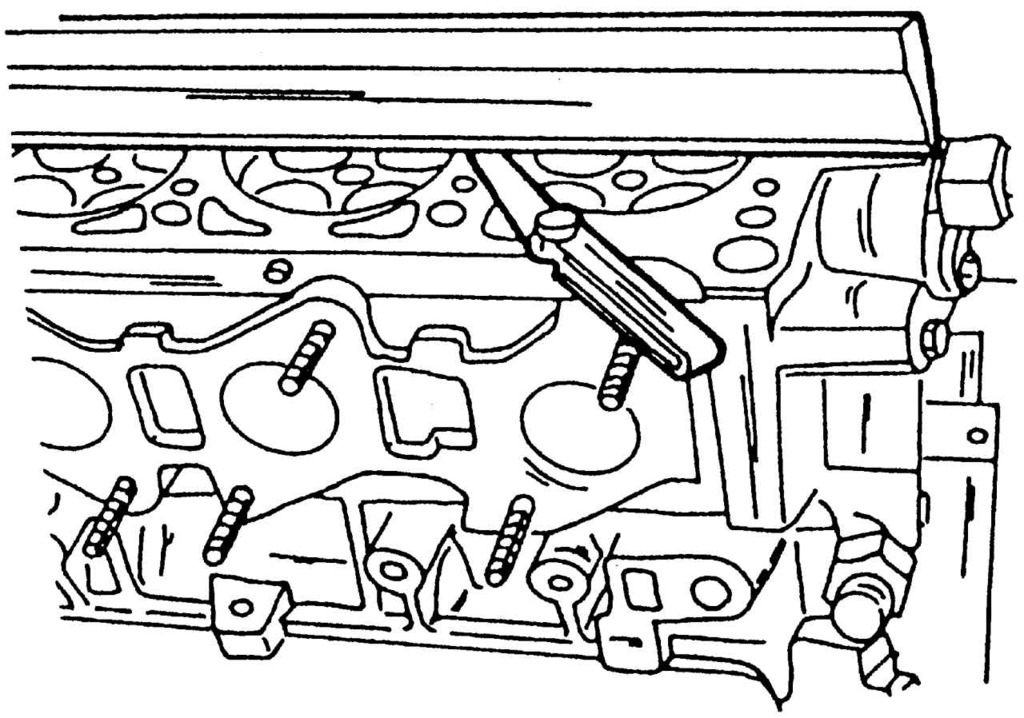

| Рис. 39. Выпрессовывание направляющей втулки клапана. Новые втулки запрессовываются с той же стороны |

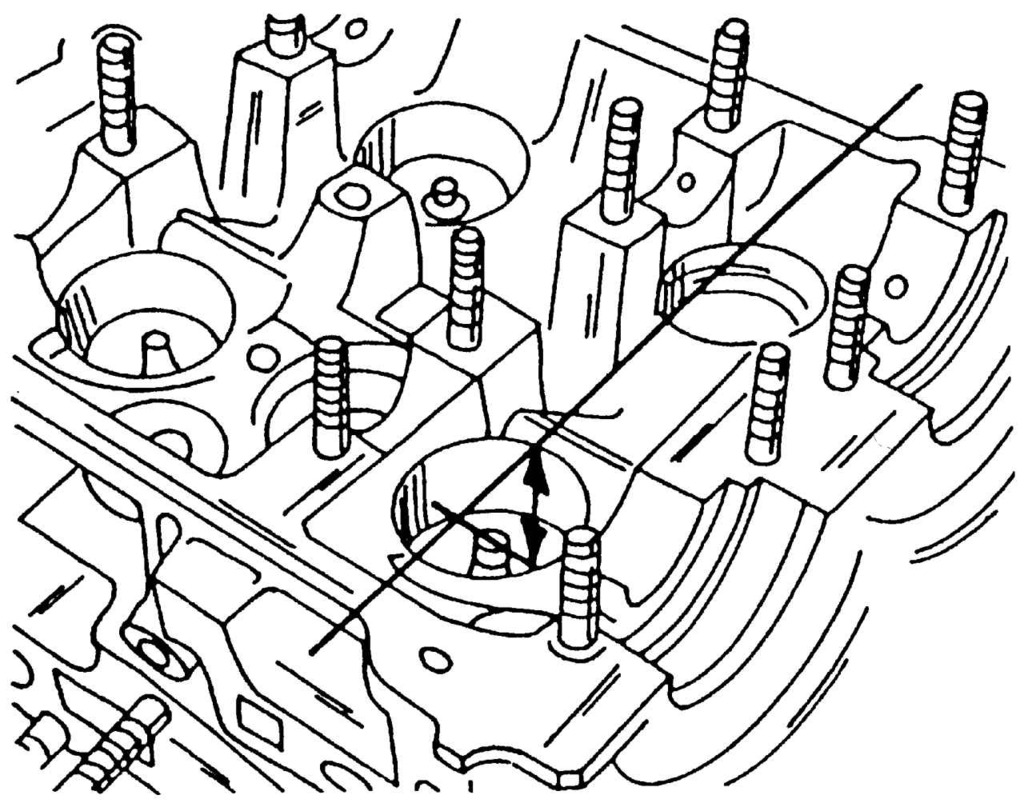

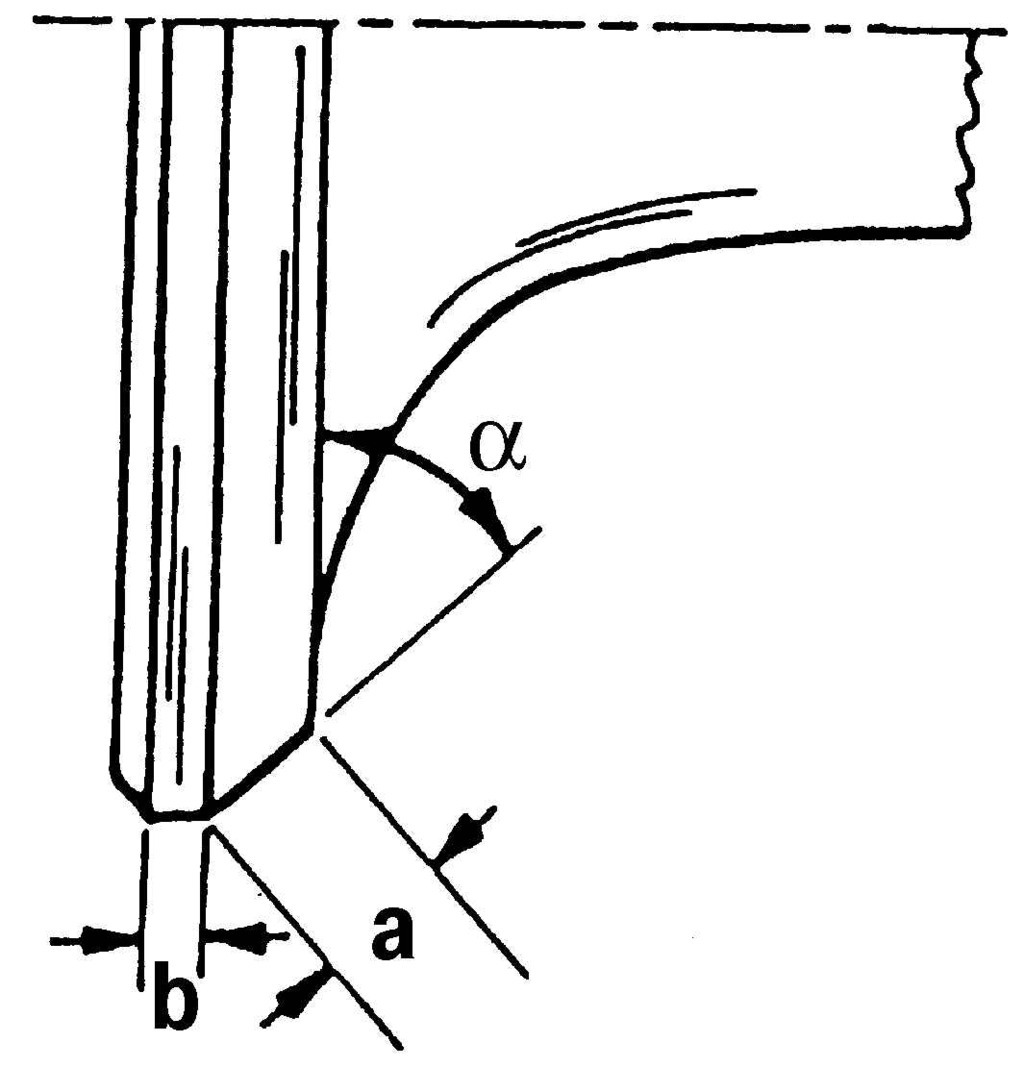

| Рис. 40. Седла впускных клапанов: a — диаметр седла клапана (смотри таблицу регулировок и контроля); b — максимальный размер после ремонта; c — ширина седла клапана, 1,7 мм; z — нижний край головки блока цилиндров; 30° — верхний корректировочный угол; 45° — угол фаски седла клапана; 75° — нижний корректировочный угол |

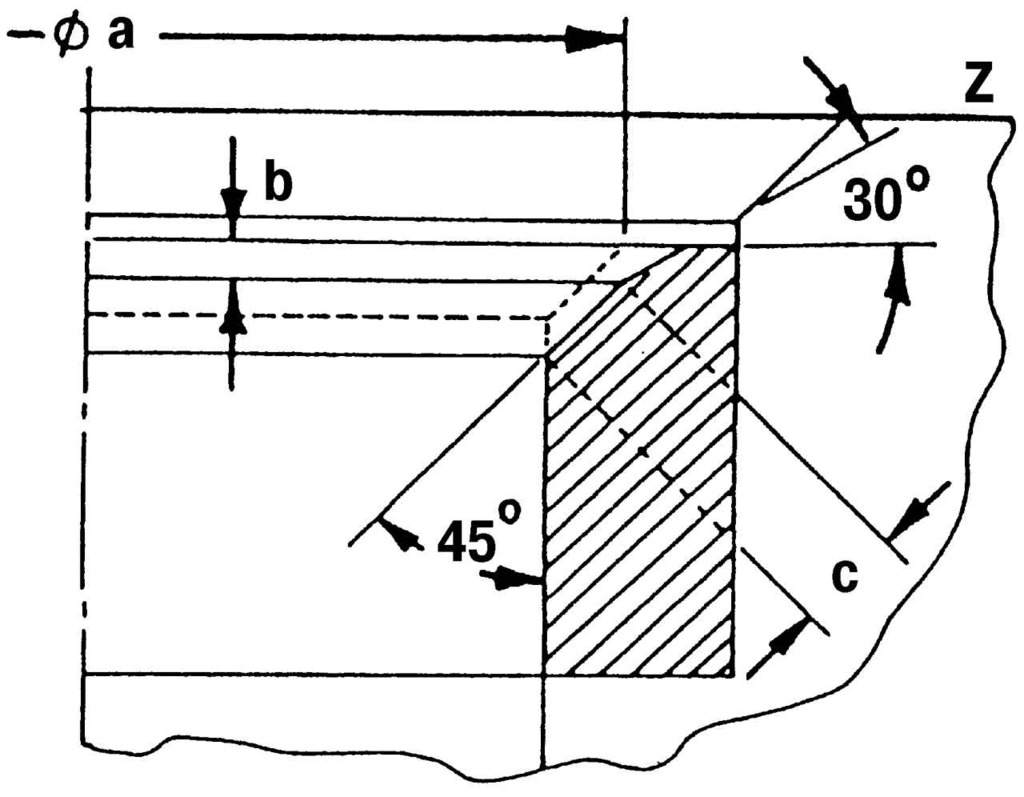

| Рис. 41. Седла выпускных клапанов: a — диаметр седла клапана (смотри таблицу регулировок и контроля); b — максимальный размер после ремонта; c –ширина седла клапана, 2,4 мм; z — нижний край головки блока цилиндров; 30° — верхний корректировочный угол; 45° — угол фаски седла клапана |

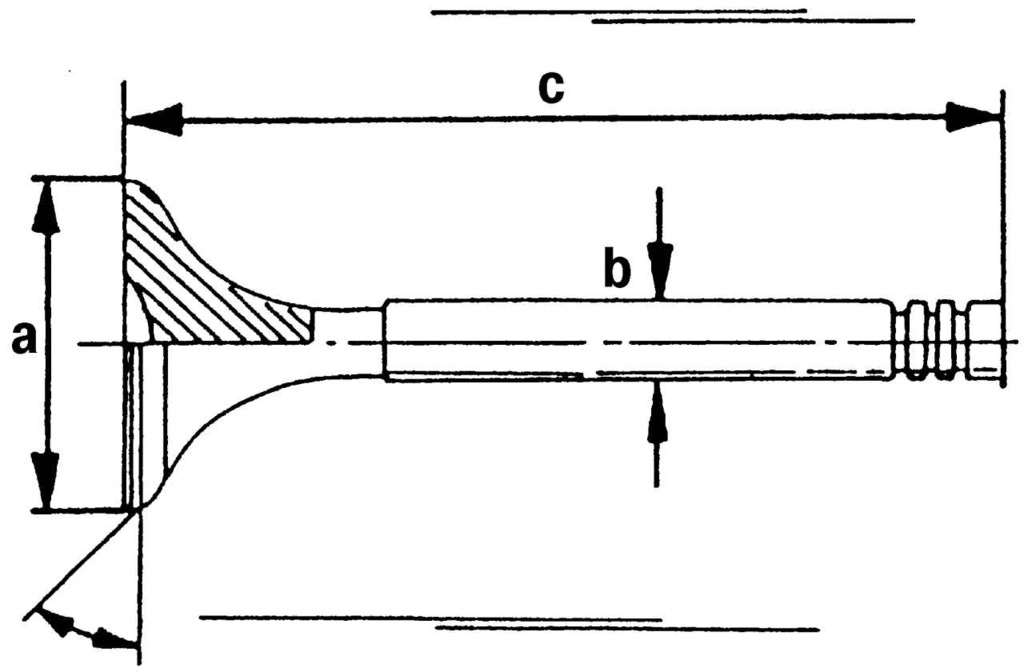

| Рис. 44. Контрольные размеры клапанов: a — диаметр тарелки клапана; b — диаметр стержня клапана; c — длина клапана |

| Предупреждение Шлифование на станке недопустимо для выпускных клапанов, так как они сделаны из специального материала. Только притиркой с помощью пасты можно попробовать снова привести выпускные клапаны в норму. В противном случае их следует заменить. |

Комментарии